- Введение в проблему абразивного износа

- Основные факторы, влияющие на износостойкость при абразивном воздействии

- 1. Механические свойства материала

- 2. Характеристики абразива

- 3. Условия эксплуатации

- Методы оценки износостойкости материалов

- Сравнительный анализ износостойкости популярных материалов

- Анализ данных таблицы

- Примеры применения и практические рекомендации

- 1. Горнодобывающая промышленность

- 2. Сельское хозяйство и строительство

- 3. Машиностроение

- Практические советы автора

- Заключение

Введение в проблему абразивного износа

Абразивный износ – это процесс разрушения и истончения материала под воздействием твердых частиц, движущихся или контактирующих с поверхностью. Данный тип износа широко распространён в машиностроении, горнодобывающей промышленности, строительстве и других областях, где оборудование и детали подвергаются воздействию песка, пыли, минеральных частиц и прочих абразивных сред.

Адекватный подбор материала, устойчивого к абразивному износу, позволяет значительно увеличить срок службы изделий, снизить затраты на ремонт и обслуживание, а также повысить эффективность производственных процессов.

Основные факторы, влияющие на износостойкость при абразивном воздействии

1. Механические свойства материала

- Твердость – один из ключевых параметров, определяющий сопротивление к механическому истиранию.

- Пластичность и вязкость – способности материала гнуться и поглощать энергию удара смягчают эффект интенсивного изнашивания.

- Структура и микрочастицы – распределение фаз, зерен и межзеренных границ влияет на развитие трещин и разрушений.

2. Характеристики абразива

- Размер и форма частиц

- Твердость и состав абразивных частиц

- Скорость и угол контакта с поверхностью

3. Условия эксплуатации

- Температурные режимы

- Наличие смазки или влаги

- Давление и нагрузки

Методы оценки износостойкости материалов

Для оценки устойчивости материалов к абразивному воздействию применяются различные лабораторные методы. Рассмотрим наиболее распространённые:

- Метод испытания на сухое трение с абразивом – стандарт, при котором образец трут об порошок абразива с фиксированными нагрузкой и временем. Измеряется масса или объём износа.

- Испытание с кольцевым или дисковым абразивным кругом – позволяет оценить износ в условиях постоянного контакта с абразивом.

- Тесты с песчаной струёй – имитируют реальные условия абразивного воздействия в полевых условиях.

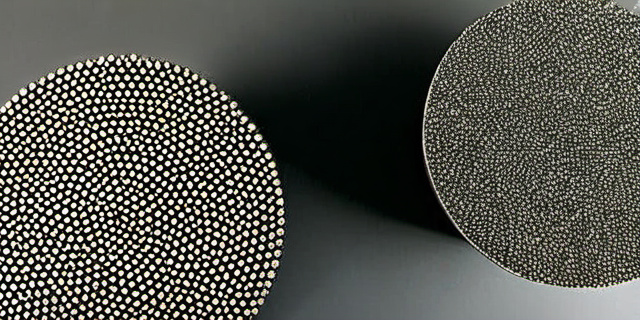

Сравнительный анализ износостойкости популярных материалов

Далее приведена таблица с примерными значениями износостойкости различных материалов при воздействии стандартного абразива (карборунд, размер частиц 180–220 мкм, нагрузка 10 Н, время испытания 30 мин).

| Материал | Твердость по HB | Средний объем износа (мм³/Н·м) | Относительная износостойкость |

|---|---|---|---|

| Углеродистая сталь (легированная) | 200 | 1,2 | 1,0 (базовый уровень) |

| Нержавеющая сталь (тип 316L) | 160 | 1,5 | 0,8 |

| Керамика (оксид алюминия) | 1400 | 0,15 | 8,0 |

| Чугун с шаровидным графитом | 250 | 1,1 | 1,1 |

| Полиуретан (жёсткий) | 60 | 3,5 | 0,3 |

| Хромистая сталь (жаропрочная) | 450 | 0,6 | 2,0 |

Анализ данных таблицы

Из приведённых данных заметно, что высокая твердость материалов (например, керамика) даёт существенное преимущество в износостойкости. Однако у материалов с очень высокой твердостью наблюдается хрупкость, что может привести к скалыванию и появлению микротрещин в условиях ударно-абразивного износа.

Металлы с умеренной твердостью и высокой вязкостью зачастую более предпочтительны в сочетанных условиях, так как они способны поглощать энергию и противостоять растрескиванию.

Примеры применения и практические рекомендации

1. Горнодобывающая промышленность

В вращающихся элементах и барабанах часто применяют стали с повышенным содержанием хрома или покрывают детали керамическими и карбидными слоями, чтобы повысить износостойкость при контакте с абразивными породами. Использование специальных лёгких полиуретановых вставок применяется в местах, где важна амортизация, хоть это и снижает общую стойкость к истиранию.

2. Сельское хозяйство и строительство

Рабочие органы плугов, лопаты экскаваторов и насадки часто изготавливают из легированных сталей с последующей закалкой или напылением твёрдых покрытий на основе алмазных порошков.

3. Машиностроение

Для деталей насосов и трубопроводов, контактирующих с песком и абразивной суспензией, применяют нержавеющие стали с повышенным содержанием хрома и молибдена, а также композиты с карбидными включениями.

Практические советы автора

«При выборе материала для работы в условиях абразивного износа важно учитывать не только абсолютную твердость, но и условия эксплуатации – температуру, наличие ударных нагрузок и возможность смазки. Часто более эффективным будет композитное решение или нанесение защитного покрытия, чем использование максимально твёрдого, но хрупкого материала».

Заключение

Анализ износостойкости материалов под абразивным воздействием показывает, что оптимальный выбор материала зависит от множества факторов: свойств самого материала, характеристик абразива и условий эксплуатации. Высокая твердость обычно положительно влияет на сопротивление износу, однако её сочетание с вязкостью и ударной прочностью повышает общий ресурс детали.

Методы оценки износостойкости позволяют оценить эффективность различных материалов в лабораторных условиях, однако при реальных нагрузках целесообразно учитывать комплекс факторов и рассматривать комбинированные, композитные решения.

В конечном итоге, грамотный выбор и внедрение износостойких материалов может значительно снизить эксплуатационные расходы и повысить надёжность оборудования.