- Введение в понятие шероховатости поверхности

- Основные параметры шероховатости

- Виды механической обработки и их влияние на шероховатость

- Токарная обработка

- Фрезерование

- Шлифование

- Полировка

- Сравнение параметров шероховатости после различных обработок

- Методы измерения и анализа шероховатости

- Профилометрия

- Оптические методы

- Электронные микроскопы

- Практические примеры и статистика

- Рекомендации по выбору способа обработки для оптимальной шероховатости

- Факторы, влияющие на выбор:

- Заключение

Введение в понятие шероховатости поверхности

Шероховатость поверхности — это совокупность микронеровностей, присутствующих на материале после обработки, которые напрямую влияют на эксплуатационные характеристики детали: износостойкость, трение, адгезию и внешний вид. В механической обработке достижения определённого уровня шероховатости является критически важным этапом для обеспечения качества изделия.

Основные параметры шероховатости

Для количественной оценки шероховатости используют специализированные параметры:

- Ra — среднее арифметическое отклонение профиля;

- Rz — средняя высота неровностей;

- Rt — максимальная высота профиля;

- Rsk — асимметрия профиля;

- Rku — измерение остроты неровностей.

Виды механической обработки и их влияние на шероховатость

Каждый вид обработки оставляет свой уникальный отпечаток на поверхности изделия, что отражается на параметрах шероховатости.

Токарная обработка

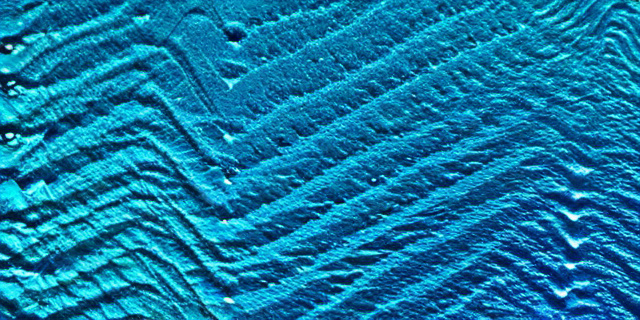

Токарная обработка — один из самых распространённых видов механической обработки, обычно используется для получения цилиндрических деталей. Поверхность после токарной обработки характеризуется сравнительно однородными микронеровностями, ориентированными вдоль направления резания.

- Среднее значение Ra обычно составляет от 0.8 до 3.2 мкм.

- Влияет скорость подачи и резания, а также диаметр резца.

Фрезерование

Фрезерование применяется для получения плоских и профильных поверхностей. Особенно важна чёткость установленных параметров для снижения шероховатости.

- Ra варьируется от 0.4 до 2.5 мкм.

- Выбор правильной геометрии инструмента резко меняет шероховатость.

Шлифование

Шлифование — финишный этап обработки, направленный на получение максимально гладкой поверхности.

- Ra после шлифования может опускаться до 0.1 — 0.3 мкм.

- Используется при изготовлении деталей с высокими требованиями к поверхности, например, в автомобилестроении, аэрокосмической отрасли.

Полировка

Полировка обеспечивает ультрагладкую поверхность, устраняя даже микронеровности, оставшиеся после шлифования.

- Ra может достигать менее 0.05 мкм.

- Очень затратна по времени и ресурсам, применяется для особо ответственных изделий.

Сравнение параметров шероховатости после различных обработок

| Вид обработки | Диапазон Ra (мкм) | Особенности поверхности | Применение |

|---|---|---|---|

| Токарная | 0.8 – 3.2 | Ориентированные микронеровности, средняя гладкость | Валы, втулки, цилиндрические детали |

| Фрезерование | 0.4 – 2.5 | Характерные бороздки, зависит от инструмента | Плоские поверхности, корпусные детали |

| Шлифование | 0.1 – 0.3 | Мелкодисперсные шероховатости, высокая однородность | Подшипники, прецизионные механизмы |

| Полировка | < 0.05 | Ультрагладкая, визуально зеркальная поверхность | Оптика, медицинские инструменты, ювелирные изделия |

Методы измерения и анализа шероховатости

Профилометрия

Один из самых точных методов — контактная профилометрия, при которой игла проходит по поверхности и фиксирует её микронеровности.

Оптические методы

Бесконтактные способы, основанные на лазерных и фотоэлектрических технологиях, позволяют быстро измерять шероховатость без риска повредить деталь.

Электронные микроскопы

Используются преимущественно для детального исследования структуры поверхности при очень высоком увеличении.

Практические примеры и статистика

В промышленном производстве шероховатость контролируется на каждом этапе. Например, исследование, проведённое на заводе автокомпонентов, показало следующие результаты:

- После токарной обработки 70% деталей имеют Ra в пределах 1.0–2.5 мкм;

- Шлифование снижает Ra до 0.15 мкм в 85% случаев;

- Полировка обеспечивает Ra ниже 0.05 мкм на 40% ответственных изделий.

Это говорит о том, что контроль параметров и выбор метода механической обработки позволяет значительно улучшить качество поверхности и продлить срок службы деталей.

Рекомендации по выбору способа обработки для оптимальной шероховатости

Выбор оптимального вида механической обработки зависит от требований к конечному изделию, его функционала и экономических аспектов.

Факторы, влияющие на выбор:

- Необходимый уровень шероховатости (Ra);

- Материал заготовки;

- Сложность геометрии детали;

- Стоимость и скорость обработки;

- Требования к износостойкости и эстетике.

Совет автора:

«Оценка и выбор правильного метода механической обработки поверхности — залог не только высокого качества и долговечности детали, но и экономической эффективности производства. Особенно важно учитывать не только конечный параметр шероховатости, но и факторы времени и стоимости. Использование комбинированных методов обработки, например шлифования с последующей полировкой, часто даёт наилучший баланс качества и затрат.»

Заключение

Анализ шероховатости поверхности — ключевой элемент контроля качества в механической обработке. Различные виды обработки оставляют уникальный след на поверхностях изделий, что влияет на их эксплуатационные характеристики. Токарная и фрезерная обработки позволяют получить шероховатость среднего уровня, в то время как шлифование и полирование обеспечивают высокую гладкость и точность. Понимание особенностей каждого метода, а также грамотный выбор и сочетание технологий позволяют достигать поставленных целей — от высокой производительности до превосходного качества продукции.

В будущем развитие бесконтактных оптических методов измерения и совершенствование инструментальной базы продолжит улучшать возможности контроля шероховатости и расширять границы применения механических технологий.