- Введение в проблему тепловых деформаций

- Что такое тепловые деформации?

- Почему это важно для крупногабаритного оборудования?

- Основные причины возникновения тепловых деформаций

- Методы анализа тепловых деформаций

- 1. Расчетные и аналитические методы

- 2. Численные методы (Метод конечных элементов — МКЭ)

- 3. Экспериментальные методы

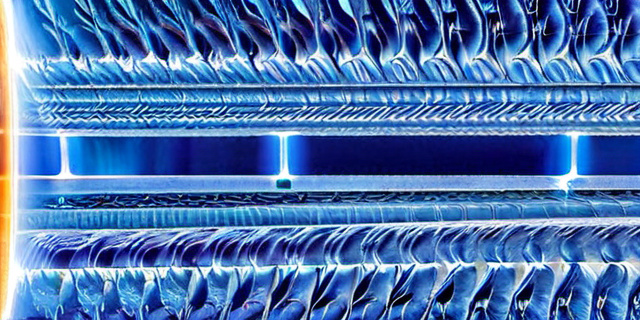

- Примеры тепловых деформаций в промышленном оборудовании

- Пример 1: Тепловая деформация турбины в энергетике

- Пример 2: Металлообрабатывающие станки

- Способы предотвращения и компенсации тепловых деформаций

- Таблица: Сравнение материалов по коэффициенту теплового расширения

- Мнение эксперта и советы

- Заключение

Введение в проблему тепловых деформаций

В условиях эксплуатации крупногабаритного оборудования тепловые деформации являются одним из ключевых факторов, влияющих на долговечность и надежность машин. Изменения температуры в разных зонах оборудования приводят к неоднородному расширению материалов, что может вызвать механические напряжения, искажения геометрии и, в конечном итоге, выход из строя механизма.

Что такое тепловые деформации?

Тепловая деформация — это изменение формы или размеров объекта под воздействием температуры. Для металлов и сплавов это обычно связано с тепловым расширением. При росте температуры атомы материала начинают вибрировать интенсивнее, увеличивая межатомные расстояния и вызывая удлинение или увеличение объема детали.

Почему это важно для крупногабаритного оборудования?

- Масштабы и неоднородность. В крупногабаритных системах могут наблюдаться значительные температурные градиенты.

- Наблюдаются высокие напряжения. Различия в тепловом расширении провоцируют внутренние напряжения, способные вызвать трещины.

- Повреждение функциональных поверхностей. Геометрические искажении могут нарушить работу механизмов, герметичность, балансировку.

Основные причины возникновения тепловых деформаций

Для понимания и управления тепловыми деформациями необходимо выделить базовые факторы, влияющие на процесс:

| Причина | Описание | Влияние на оборудование |

|---|---|---|

| Температурные градиенты | Различия температуры между секциями агрегата | Вызывают неравномерное расширение и механические напряжения |

| Материальные свойства | Коэффициенты теплового расширения, модули упругости | Определяют степень и характер деформаций |

| Конструктивные особенности | Сложность формы, наличие сварных швов, жесткость конструкции | Влияют на распределение внутренних напряжений |

| Эксплуатационные режимы | Частые пуски, остановы, циклы нагрева-охлаждения | Повышают риск усталостных повреждений |

Методы анализа тепловых деформаций

Оценить и спрогнозировать тепловые деформации современных крупногабаритных агрегатов помогает комплекс различных технологий.

1. Расчетные и аналитические методы

Используются классические формулы теплового расширения:

ΔL = α · L₀ · ΔT

где:

- ΔL — изменение длины;

- α — коэффициент теплового расширения материала;

- L₀ — исходная длина;

- ΔT — изменение температуры.

Хотя аналитические методы дают быструю оценку, они не учитывают сложных условий неравномерного нагрева и сложной геометрии.

2. Численные методы (Метод конечных элементов — МКЭ)

Моделирование тепловых процессов и деформаций с помощью специализированных программ позволяет:

- Получить детальное распределение температур;

- Оценить зоны максимальных напряжений;

- Оптимизировать конструкцию для профилактики повреждений.

По данным промышленных предприятий, применение МКЭ снижает аварийные ремонты из-за деформаций на 30-50%.

3. Экспериментальные методы

- Термография — визуализация температурных полей;

- Динамометрия и strain-гаджеты — измерение деформаций в реальном времени;

- Метод лазерного сканирования — контроль геометрии до и после прогрева.

Примеры тепловых деформаций в промышленном оборудовании

Рассмотрим реальные случаи из разных отраслей:

Пример 1: Тепловая деформация турбины в энергетике

Гигантские газовые турбины с ротором длиной до 10 метров во время режима пуска могут испытывать температурные перепады до 200 °C. Это приводит к удлинению ротора и смещению валов, вызывая вибрации и износ подшипников. Статистика показывает, что без компенсации тепловых расширений средний срок службы подшипников сокращается на 25%.

Пример 2: Металлообрабатывающие станки

Особенно крупные станки подвергаются термическому искажению станины при длительной работе. Даже отклонение в 0,1 мм влияет на качество обработки и точность изготовления деталей. Обеспечение температурного контроля и использование термостабильных материалов помогает снизить ошибки до 40%.

Способы предотвращения и компенсации тепловых деформаций

- Проектирование с учетом тепловых нагрузок: выбор материалов с низким тепловым расширением, использование композитов;

- Тепловая изоляция и охлаждение: применение систем активного охлаждения, поддержка равномерного температурного режима;

- Установка компенсационных элементов: тепловые зазоры, гибкие соединения;

- Автоматический мониторинг: интеграция датчиков температуры и деформации для оперативной корректировки работы;

- Использование адаптивных алгоритмов управления: снижение тепловых циклов и оптимизация режимов эксплуатации.

Таблица: Сравнение материалов по коэффициенту теплового расширения

| Материал | Коэффициент теплового расширения (×10⁻⁶ 1/°C) | Основное применение |

|---|---|---|

| Сталь углеродистая | 12 | Конструкционные элементы |

| Алюминий | 23 | Легкие конструкции |

| Нержавеющая сталь | 16 | Коррозионностойкие детали |

| Чугун серый | 10 | Рамы станков |

| Композитные материалы | от 1 до 5 | Высокоточные элементы |

Мнение эксперта и советы

«Для успешной работы с крупногабаритным оборудованием нельзя недооценивать тепловые эффекты. Систематический анализ температурных полей и деформаций — залог продления срока службы агрегатов. Инвестиции в современные методы мониторинга и материалы с оптимальными тепловыми свойствами обязательно окупаются за счет снижения расходов на ремонт и простои.»

Заключение

Тепловые деформации крупногабаритного оборудования являются одной из основных причин его технических неисправностей. Их правильный анализ и вовремя предпринятые меры по компенсации и контролю позволяют существенно повысить надежность и эффективность эксплуатации. Современные методики – от аналитических расчетов до численных моделирований и экспериментальных исследований – дают полный спектр инструментов для инженеров и проектировщиков.

Прогнозируя тепловые деформации, важно учитывать особенности конструкции, материал, режимы работы и предпринять профилактические меры уже на стадии проектирования. Это позволит избежать нежелательных последствий, улучшить качество и срок службы оборудования — ключевой аспект для современных промышленных предприятий.