- Введение в автоматические системы регулирования скорости подачи в экструдерах

- Принципы работы и архитектура систем регулирования

- Основные компоненты систем регулирования

- Типы систем регулирования скорости подачи

- Методы и алгоритмы регулирования скорости подачи

- Пример работы ПИД-регулятора в производстве пищевых продуктов

- Преимущества применения автоматических систем регулирования

- Рынок и статистика внедрения систем автоматического регулирования в экструдерах

- Современные тенденции и перспективы развития

- Интеллектуальные алгоритмы с машинным обучением

- Пример внедрения IoT-системы

- Рекомендации и мнение автора

- Заключение

Введение в автоматические системы регулирования скорости подачи в экструдерах

Экструзия — один из ключевых процессов в промышленном производстве полимеров, пищевых продуктов, каучуков и других материалов. Скорость подачи материала в экструдер играет критическую роль, влияя на качество конечного продукта, энергоэффективность и стабильность технологического процесса. Поэтому внедрение систем автоматического регулирования скорости подачи становится востребованным направлением в современных производственных линиях.

Цель данных систем — обеспечить постоянную и оптимальную подачу материала, адаптируясь к изменениям в параметрах сырья и нагрузке оборудования, минимизируя человеческий фактор.

Принципы работы и архитектура систем регулирования

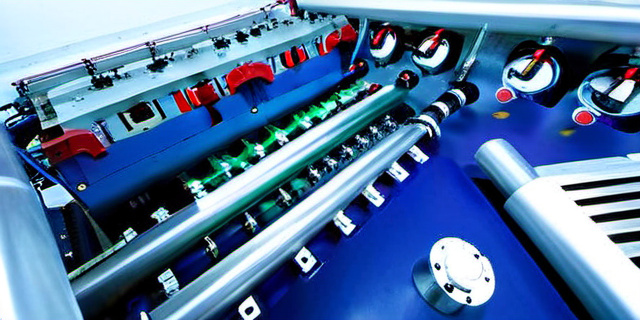

Основные компоненты систем регулирования

- Датчики веса и расхода — измеряют фактическую скорость подачи материала;

- Преобразователи сигналов — передают информацию с датчиков в контроллер;

- Программируемые логические контроллеры (ПЛК) — основа системы управления, принимающая решения на основе алгоритмов;

- Исполнительные механизмы — регулируют скорость винтов, ленты или другого механизма подачи;

- Интерфейсы оператора — визуализируют данные и позволяют задавать параметры настройки.

Типы систем регулирования скорости подачи

| Тип системы | Описание | Преимущества | Недостатки |

|---|---|---|---|

| Открытый контур | Регулирование без обратной связи, скорость задаётся вручную. | Простота, низкая стоимость. | Низкая точность, зависимость от оператора. |

| Закрытый контур с ПИД-регулятором | Использует обратную связь с датчиков для корректировки скорости. | Улучшенная точность, стабильность процесса. | Сложность настройки, требует поддержки сервиса. |

| Адаптивное управление | Самообучающаяся система, подстраивающаяся под изменения в сырье и условиях. | Максимальная эффективность, гибкость. | Высокая стоимость внедрения, сложное обслуживание. |

Методы и алгоритмы регулирования скорости подачи

При построении систем автоматического регулирования применяются различные методы, в зависимости от требований к точности и скорости отклика:

- ПИД-регуляторы — классический подход для поддержания заданной скорости подачи, с быстрым и точным распределением корректирующих воздействий.

- Нейросетевые методы — применяются для обучения системы на истории параметров процесса, помогают компенсировать нестабильность свойств материала.

- Экспертные системы — базируются на знаниях технологов и опыта эксплуатации для принятия решений о регулировании.

- Модельно-ориентированное управление — используются математические модели экструдеров для прогнозирования поведения и оптимизации управления.

Пример работы ПИД-регулятора в производстве пищевых продуктов

В одном из крупных предприятий пищевой промышленности была внедрена система ПИД-регулирования подачи материала в экструдер, производящий непрерывно снэки. Это позволило снизить отклонения подачи с ±10% до менее 2%, что повысило качество и однородность продукции. При этом снижены производственные отходы на 15%.

Преимущества применения автоматических систем регулирования

- Повышение качества продукции — стабилизация параметров подачи напрямую отражается на физико-химических свойствах экструдата.

- Снижение энергозатрат — оптимальное управление скоростью позволяет избежать перерегулирования и избыточной работы оборудования.

- Уменьшение человеческого фактора — автоматизация сводит к минимуму ошибки оператора и повышает безопасность работы.

- Гибкость производства — быстрый переход на разные режимы работы и сорта продукции без длительной перенастройки.

Рынок и статистика внедрения систем автоматического регулирования в экструдерах

По данным последних отраслевых исследований, около 70% современных экструзионных линий в Европе и Северной Америке оснащены системами автоматического регулирования подачи материала, тогда как в развивающихся странах этот показатель достигает лишь 35-40%.

Экономический эффект от внедрения автоматизации у крупных промышленных компаний в среднем достигает:

- Сокращение времени простоя оборудования на 20-25%;

- Рост производительности на 10-15%;

- Уменьшение брака на 12-18%.

Эти цифры подтверждают тенденцию к повсеместному принятию цифровых и интеллектуальных систем управления в производстве экструдированных изделий.

Современные тенденции и перспективы развития

В настоящее время разработчики и производители систем автоматического регулирования интегрируют возможности цифровизации и Интернета вещей (IoT), позволяя на расстоянии отслеживать данные в реальном времени, проводить предиктивный анализ состояния оборудования и проводить тонкую оптимизацию работы подачи материала.

Интеллектуальные алгоритмы с машинным обучением

Обучение моделей на больших объемах технологических данных позволяет адаптировать управление к нестандартным ситуациям, экономить ресурсы и максимально продлевать сроки эксплуатации оборудования.

Пример внедрения IoT-системы

Одна из европейских компаний, специализирующаяся на производстве пластиковых труб, внедрила IoT-систему с автоматическим управлением подачи. В результате удалось уменьшить колебания скорости подачи материала до менее 1%, что напрямую улучшило качество сварки и механических свойств изделий.

Рекомендации и мнение автора

«Для каждой конкретной производственной задачи подбор и настройка системы автоматического регулирования скорости подачи в экструдер — это баланс между сложностью, стоимостью и желаемым результатом. Не стоит недооценивать важность начального анализа технологических параметров и постоянного мониторинга параметров работы оборудования. Инвестирование в адаптивные и интеллектуальные решения окупается многократно, обеспечивая стабильность качества и снижение издержек.»

Заключение

Системы автоматического регулирования скорости подачи материала в экструдерах являются неотъемлемой частью современного промышленного производства. Они обеспечивают значительное улучшение качества продукции, повышение эффективности процессов и снижение затрат. В условиях растущих требований к стабильности и экологичности производства, автоматизация и цифровизация управления только набирают обороты.

Внедрение таких систем требует грамотного технологического и инженерного подхода, адаптированного к специфике производства и сырья. Однако даже базовые модели с ПИД-регуляторами способны значительно повысить производительность и качество. В перспективе искусственный интеллект и IoT-технологии будут играть решающую роль для создания интеллектуальных экструзионных линий нового поколения.