- Введение

- Технологии компьютерного зрения и нейронных сетей: основы и преимущества

- Что такое компьютерное зрение и нейронные сети?

- Преимущества применения в контроле качества

- Как работает автоматизация контроля качества в реальном времени?

- Таблица: Типичные дефекты и методы их обнаружения

- Реальные примеры внедрения

- Преимущества и вызовы внедрения систем в реальном времени

- Преимущества

- Вызовы

- Статистика эффективности автоматизированного контроля качества

- Рекомендации по внедрению

- Заключение

Введение

Контроль качества продукции является одним из ключевых этапов производства, напрямую влияющим на удовлетворенность клиентов и репутацию компании. В условиях современного рынка, где требования к скорости и точности проверок постоянно растут, традиционные методы контроля часто оказываются неэффективными. В этом контексте на первый план выходит автоматизация с помощью компьютерного зрения и нейронных сетей — технологий, способных обеспечить высокую точность и оперативность анализа в реальном времени.

Технологии компьютерного зрения и нейронных сетей: основы и преимущества

Что такое компьютерное зрение и нейронные сети?

Компьютерное зрение — это область искусственного интеллекта, которая позволяет компьютерам «видеть» и интерпретировать визуальную информацию из окружающего мира. Нейронные сети — это модели машинного обучения, вдохновленные работой человеческого мозга, способные распознавать сложные паттерны в данных.

Преимущества применения в контроле качества

- Высокая точность: нейросети способны выявлять дефекты, незаметные человеческому глазу.

- Скорость обработки: автоматизированные системы работают в режиме реального времени, что существенно сокращает время проверки.

- Снижение затрат: уменьшение доли ручного труда и связанного с ним человеческого фактора.

- Аналитика и сохранение данных: системы фиксируют данные по каждой проверке для дальнейшего анализа и оптимизации процессов.

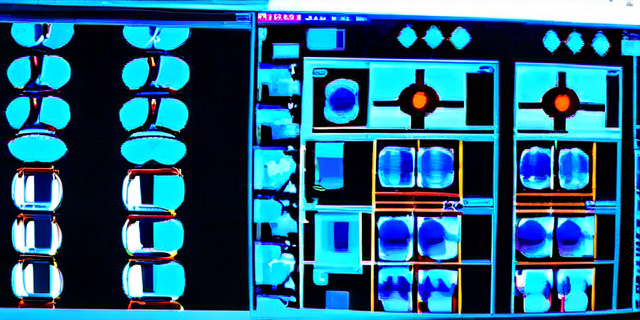

Как работает автоматизация контроля качества в реальном времени?

Процесс проверки продукции с использованием компьютерного зрения и нейронных сетей можно разбить на несколько этапов:

- Сбор изображения: камера или видеокамера фиксирует внешний вид продукта.

- Предобработка данных: фильтрация, масштабирование, улучшение качества изображения.

- Анализ с помощью нейронной сети: индукция признаков и классификация объекта, выявление дефектов.

- Принятие решения: система определяет, соответствует ли продукт установленным стандартам или требует отбраковки.

- Обратная связь и запись результатов: данные сохраняются и передаются в производственный цикл для учета.

Таблица: Типичные дефекты и методы их обнаружения

| Тип дефекта | Пример продукции | Метод обнаружения | Технология |

|---|---|---|---|

| Поверхностные царапины | Автомобильные детали | Сегментация изображений | Сверточные нейронные сети (CNN) |

| Неполадки в структуре | Электроника (платы) | Распознавание текстур | Глубокое обучение с CNN |

| Недостатки печати | Упаковка | Оптическое распознавание символов (OCR) | Рекуррентные нейронные сети (RNN) |

| Несоответствия цвета | Текстиль | Анализ цветовой гистограммы | Классификация с CNN |

Реальные примеры внедрения

Мировые компании лидируют в использовании компьютерного зрения для повышения эффективности контроля качества. Например:

- Автомобильная промышленность: гиганты отрасли внедрили автоматические системы для проверки кузовных деталей, где точность выявления дефектов превышает 95%, а время проверки сокращается с минут до секунд.

- Производство электроники: на линиях по сборке микросхем используются нейронные сети для обнаружения микродефектов, что позволяет снизить процент брака на 40%.

- Пищевая промышленность: системы компьютерного зрения выявляют повреждения упаковок и неправильные этикетки, одновременно собирая статистику для оптимизации цепочек поставок.

Преимущества и вызовы внедрения систем в реальном времени

Преимущества

- Повышение качества продукции и снижение брака.

- Улучшение безопасности на производстве за счет автоматизации рутинных процессов.

- Гибкость настройки под различные типы продукции и дефектов.

- Сокращение человеческого фактора и ошибок.

Вызовы

- Необходимость сбора и подготовки большого объема данных для обучения моделей.

- Высокие первоначальные затраты на оборудование и обучение персонала.

- Интеграция новых систем с существующими производственными линиями.

- Необходимость регулярного обновления и контроля качества моделей.

Статистика эффективности автоматизированного контроля качества

| Показатель | Традиционный контроль | Автоматизированный контроль | Изменение (%) |

|---|---|---|---|

| Средняя точность выявления дефектов | 85% | 98% | +15% |

| Время проверки одного изделия | 2-3 минуты | 3-5 секунд | -95% |

| Уровень брака | 5-7% | 2-3% | -60% |

| Затраты на контроль | 100% (базовый уровень) | 70-80% (в долгосрочной перспективе) | -20-30% |

Рекомендации по внедрению

Для успешного внедрения автоматизации контроля качества с помощью компьютерного зрения и нейросетей необходимо следовать нескольким ключевым рекомендациям:

- Определить цели: четко сформулировать задачи и уровень контроля для каждой производственной стадии.

- Собрать качественные данные: для обучения нейросетей необходимы разнообразные и репрезентативные наборы данных.

- Выбрать подходящую архитектуру моделей: сверточные нейросети, гибридные решения и методы обучения с подкреплением.

- Обеспечить интеграцию с производством: система должна без сбоев работать с оборудованием и информационными потоками.

- Обучить персонал: работники должны уметь корректно взаимодействовать с системой и интерпретировать её результаты.

- Осуществлять регулярный мониторинг и обновление моделей: поддерживать актуальность и точность системы.

Заключение

Автоматизация процессов контроля качества с использованием компьютерного зрения и нейронных сетей в реальном времени становится одним из самых перспективных направлений в современной промышленности. Эти технологии позволяют не только повысить точность и скорость проверок, но и существенно снизить затраты, повысить безопасность и улучшить анализ данных.

«Внедрение компьютерного зрения в контроль качества — это не просто модернизация, а кардинальное переосмысление подхода к производственным процессам, открывающее новые горизонты эффективности и надежности».

Для компаний, стремящихся сохранить конкурентоспособность и обеспечить высокий уровень продукции, эти технологии становятся необходимым инструментом. Уже сейчас они демонстрируют значительное преимущество и продолжают совершенствоваться, обещая еще более впечатляющие результаты в будущем.