- Введение в аддитивное производство и значимость контроля качества

- Что такое автоматизированный контроль качества в АП?

- Основные задачи автоматизированного контроля

- Технологии и инструменты автоматизированного контроля

- Доброво-рентгеновская томография (CT)

- Оптическое сканирование

- Термография и инфракрасное наблюдение

- Датчики встраиваемые в оборудование

- Примеры использования автоматизированного контроля качества в промышленности

- Статистика и влияние автоматизации на качество продукции

- Рекомендации и перспективы развития

- Советы для производителей аддитивного производства:

- Заключение

Введение в аддитивное производство и значимость контроля качества

Аддитивное производство (АП), или 3D-печать, в последние годы стремительно развивается, охватывая широкий спектр отраслей — от авиационной и автомобильной промышленности до медицины и ювелирного дела. Основным преимуществом аддитивных технологий является возможность воплощать сложные конструкции с максимальной экономией материала и времени.

Однако качество изделий, произведённых методом аддитивного производства, зачастую зависит от множества параметров, включая материалы, настройки оборудования и внешние условия. Ошибки в этих параметрах могут привести к браку, снижению технических характеристик и, как следствие, финансовым потерям. Потому автоматизированный контроль качества становится важнейшим элементом производственного процесса.

Что такое автоматизированный контроль качества в АП?

Автоматизированный контроль качества — это система наблюдения, анализа и коррекции ключевых параметров процесса аддитивного производства с минимальным участием человека. Такие системы используют датчики, камеры, программное обеспечение и алгоритмы машинного обучения для своевременного выявления дефектов и предотвращения брака.

Основные задачи автоматизированного контроля

- Мониторинг температуры и скорости нагрева/охлаждения

- Контроль параметров подачи материала

- Отслеживание геометрии и размеров изделий в реальном времени

- Выявление внутренних дефектов и пористости

- Прогнозирование отклонений и автоматическая коррекция процесса

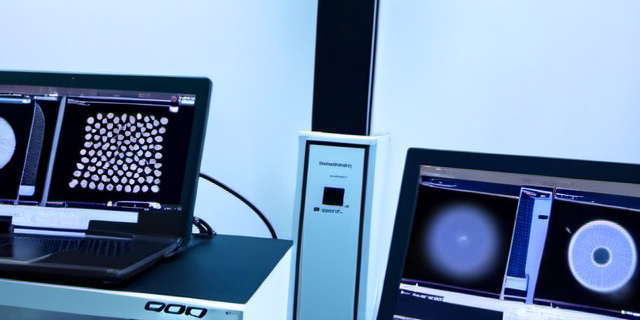

Технологии и инструменты автоматизированного контроля

Сегодня на рынке представлены различные методы контроля качества в АП. Рассмотрим наиболее популярные и эффективные.

Доброво-рентгеновская томография (CT)

Данный метод позволяет визуализировать внутреннюю структуру изделий без их разрушения. Благодаря высокому разрешению можно обнаружить микротрещины, непровары и поры.

Оптическое сканирование

Трёхмерные сканеры снимают геометрию готового изделия, сравнивая её с цифровой моделью. Системы автоматического анализа выявляют отклонения и формируют отчёты.

Термография и инфракрасное наблюдение

Использование тепловых камер даёт возможность контролировать распределение температуры в процессе печати. Это помогает оптимизировать настройки и снижать риски деформаций.

Датчики встраиваемые в оборудование

Современные 3D-принтеры оснащаются датчиками давления, температуры, скорости подачи порошка и других параметров. Интеграция с программным обеспечением обеспечивает контроль в режиме реального времени и позволяет оперативно реагировать на отклонения.

Примеры использования автоматизированного контроля качества в промышленности

Рассмотрим конкретные примеры, иллюстрирующие экономическую и технологическую эффективность автоматизации контроля в АП.

| Компания | Отрасль | Метод контроля | Результаты |

|---|---|---|---|

| GE Aviation | Авиастроение | Доброронтовая томография + автоматический анализ дефектов | Уменьшение брака на 30%, сокращение времени инспекции на 50% |

| Siemens | Автомобильная промышленность | Оптическое сканирование и термография | Увеличение точности изделий на 20%, снижение затрат на контроль |

| Materialise | Медицина (протезирование) | Интегрированные датчики + машинное обучение | Повышение воспроизводимости изделий, сокращение ошибок до 5% |

Статистика и влияние автоматизации на качество продукции

По данным исследований индустрии аддитивного производства:

- До 40% брака на производстве связано с неэффективным контролем параметров.

- Автоматизация контроля позволяет повысить уровень качества на 25-35% и снизить затраты на переработку изделий до 40%.

- Компании, внедрившие системы автоматизированного контроля, сокращают время цикла производства на 15-30% по сравнению с традиционными методами.

Рекомендации и перспективы развития

Эффективность автоматизированного контроля достигается при комплексном подходе: сочетании датчиков, ПО и аналитики. Следует уделять внимание обучению персонала и интеграции новых технологий в существующие производственные процессы.

Советы для производителей аддитивного производства:

- Внедрять системы мониторинга уже на этапах прототипирования.

- Использовать данные контроля для анализа и оптимизации производственных параметров.

- Инвестировать в обучение персонала для понимания принципов автоматизации.

- Оценивать эффективность систем контроля с помощью ключевых показателей (KPI).

Заключение

Автоматизированный контроль параметров качества в аддитивном производстве — неотъемлемая часть современного цифрового производства. Он позволяет значительно повысить надёжность изделий, снизить затраты и ускорить вывод продукции на рынок. Несмотря на первоначальные инвестиции, система автоматизации окупается за счёт уменьшения брака и повышения производительности.

«Интеграция автоматизированного контроля — это не просто тренд, а необходимость для выхода аддитивного производства на качественно новый уровень конкурентоспособности и безопасности продукции.»

Таким образом, производителям стоит обратить пристальное внимание на внедрение современных технологий контроля качества, чтобы эффективно использовать потенциал аддитивных технологий и удовлетворять возрастающие требования рынка.