- Введение

- Основы тепловых процессов при сварке

- Причины возникновения деформаций

- Методы моделирования тепловых процессов при сварке

- Численное моделирование с помощью метода конечных элементов (МКЭ)

- Метод конечных разностей

- Многомасштабные модели

- Пример сравнительной эффективности методов

- Программные средства для моделирования сварочных процессов

- Особенности использования программных продуктов

- Практические примеры и статистика

- Пример из практики

- Советы и рекомендации по внедрению моделей

- Заключение

Введение

Сварка является одним из ключевых процессов в машиностроении, строительстве и других отраслях промышленности. При сварке происходит сильный тепловой ввод, что приводит к различным температурным градиентам, способствующим деформациям и возникновению остаточных напряжений в конструкциях. Это негативно сказывается на прочности и долговечности изделий. Для решения этих проблем в последние десятилетия активно развиваются методы моделирования тепловых процессов, позволяющие прогнозировать и минимизировать деформации еще на стадии проектирования.

Основы тепловых процессов при сварке

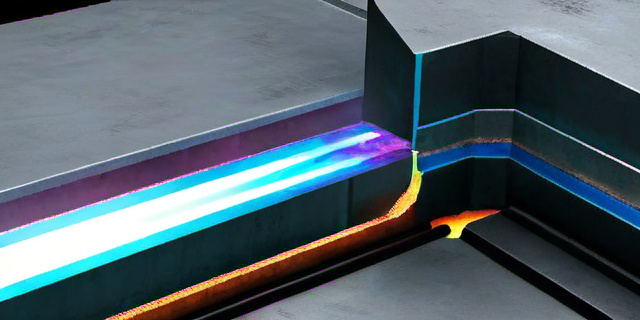

Тепловой процесс сварки представляет собой комплексный физико-химический процесс, включающий локальное плавление металла и последующее охлаждение. Основные особенности включают:

- Высокую концентрацию теплового источника в малой зоне.

- Нестабильность тепловых потоков из-за изменяющихся условий сварки.

- Нелинейные явления фазовых превращений и текучести металла.

Причины возникновения деформаций

Деформации возникают в силу следующих факторов:

- Неоднородное расширение и сжатие металла вследствие температурных градиентов;

- Пластические деформации в зоне термического влияния;

- Остаточные напряжения после охлаждения конструкции.

Методы моделирования тепловых процессов при сварке

Современная промышленность активно использует компьютерное моделирование для анализа сварочных операций. Главные направления включают:

Численное моделирование с помощью метода конечных элементов (МКЭ)

МКЭ позволяет разбить сложную конструкцию на малые элементы и вычислить распределение температуры и напряжений в каждом из них.

- Преимущества: высокая точность, возможность учета нелинейных процессов.

- Недостатки: высокая вычислительная нагрузка, необходимость точных данных о материалах.

Метод конечных разностей

Используется в основном для решения уравнений теплопереноса в простых геометриях с фиксированной сеткой. Это более быстрый, но менее универсальный метод.

Многомасштабные модели

Комплексный подход, объединяющий макро- и микроуровни: от моделирования теплового поля до деформаций кристаллической структуры.

Пример сравнительной эффективности методов

| Метод | Применимость | Точность | Время расчета |

|---|---|---|---|

| Метод конечных элементов (МКЭ) | Сложные детали и сварочные швы | Очень высокая | От нескольких часов до суток |

| Метод конечных разностей | Простые конструкции | Средняя | Несколько минут |

| Многомасштабное моделирование | Анализ микроструктуры и макроуровня | Высокая | От суток до нескольких суток |

Программные средства для моделирования сварочных процессов

Сегодня на рынке представлено множество программных продуктов, реализующих описанные методы, среди которых:

- ANSYS – универсальная МКЭ-система с модулем теплового анализа.

- SYSWELD – специализированный продукт для сварочных процессов с учетом фазовых переходов.

- ABAQUS – МКЭ-пакет с расширенными возможностями по исследованию остаточных напряжений.

- WELDPLANNER – специализированное ПО для планирования сварки и предотвращения деформаций.

Особенности использования программных продуктов

При выборе и настройке ПО необходимо учитывать:

- Тип материала и его температурные характеристики.

- Точность модели теплового источника.

- Влияние охлаждения и последующих технологических операций.

- Возможность наложения внешних нагрузок.

Практические примеры и статистика

В промышленности применение моделирования тепловых процессов доказало свою эффективность:

- Согласно внутренним данным крупного машиностроительного предприятия, использование МКЭ-моделирования снизило количество брака из-за деформаций на 35%.

- В авиационной отрасли моделирование позволило оптимизировать параметры сварки и сократить дополнительные правки конструкций на 20%.

- На примере строительства мостов использование программных средств SYSWELD позволило уменьшить потерю времени на переделки на 25% и повысить качество сварного шва.

Пример из практики

Российская компания, занимающаяся выпуском судовых конструкций, внедрила комплексное моделирование сварочных процессов и получила следующие результаты:

- Оптимизация режима сварки с помощью МКЭ снизила тепловое расширение на 40%;

- Уменьшение общего времени постсварочной обработки на 30%;

- Сокращение расхода сварочных материалов и электроэнергии на 15%.

Советы и рекомендации по внедрению моделей

«Для успешного снижения деформаций важно не только использовать качественные модели, но и правильно интегрировать их в производственный процесс, включая обучение персонала и анализ результатов в реальном времени.»

- Начать с простых моделей и постепенно переходить к более сложным по мере накопления данных.

- Включать результаты моделирования в цикл обратной связи с производством.

- Совмещать тепловое моделирование с механическим анализом остаточных напряжений.

- Использовать моделирование как инструмент повышения качества, а не только планирования.

Заключение

Моделирование тепловых процессов при сварке играет важнейшую роль в предотвращении деформаций конструкций, что напрямую влияет на качество и надежность изделий. Современные методы, такие как МКЭ, метод конечных разностей и многомасштабное моделирование, позволяют получить полное представление о тепловом поле и напряжениях, возникающих в процессе сварки. Применение этих моделей в сочетании с профессиональными программными продуктами способствует снижению брака, экономии средств и времени.

Для полного раскрытия потенциала моделирования необходимо комплексное использование методов и интеграция их в производство, что требует квалифицированных специалистов и организационного подхода. Сегодня это становится важным конкурентным преимуществом для предприятий, стремящихся к совершенству в производстве сварных конструкций.

Авторская мысль:

«Точное и своевременное моделирование тепловых процессов — это не просто инструмент инженера, а ключевой фактор устойчивого развития современных производств и гарантия качества сложных конструкций.»