- Введение

- Понятие агрессивных сред и их влияние на материалы

- Основные виды специальных покрытий

- 1. Защитные лакокрасочные покрытия

- 2. Металлургические и гальванические покрытия

- 3. Полимерные покрытия и композиты

- 4. Термическая обработка и поверхностное легирование

- Таблица: Краткое сравнение покрытий по ключевым параметрам

- Примеры применения специальных покрытий

- Нефтегазовая промышленность

- Химическая индустрия

- Машиностроение

- Современные тенденции и инновации

- Заключение

Введение

В последние десятилетия технологический прогресс существенно расширил возможности применения различного оборудования в условиях, ранее считавшихся экстремальными. В частности, агрессивные среды — это одно из серьезных испытаний для материалов и конструкций. К ним относятся кислоты, щелочи, солевые растворы, высокие температуры, ультрафиолетовое излучение и механические воздействия. Для обеспечения долговечности и надежности используемых изделий применяется широкий спектр специальных покрытий и методов обработки поверхностей.

Понятие агрессивных сред и их влияние на материалы

Агрессивная среда — это среда, которая вызывает коррозию, эрозию и другие виды повреждений материала. К основным типам агрессивных сред относятся:

- Химически активные жидкости (кислоты, щелочи, соли)

- Газовые смеси с коррозионными компонентами (сернистые, хлорсодержащие газы)

- Высокотемпературные среды

- Механически агрессивные условия (абразивный износ, вибрация)

- Радиационное и ультрафиолетовое воздействие

В совокупности такие факторы приводят к быстрому снижению эксплуатационного ресурса оборудования — его износу и потере структурной целостности.

Основные виды специальных покрытий

Специальные покрытия предназначены для уменьшения воздействия агрессивной среды и продления срока службы изделий. Рассмотрим основные группы покрытий:

1. Защитные лакокрасочные покрытия

Наиболее распространенный и универсальный способ защиты. Современные лакокрасочные покрытия включают эпоксидные, полиуретановые, фторполимерные и цинковые составы, которые обеспечивают отличную химическую и атмосферную стойкость.

2. Металлургические и гальванические покрытия

Нанесение металлов и их сплавов на поверхность, например, никелирование, хромирование, цинкование, позволяет значительно увеличить коррозионную стойкость. Часто такие покрытия применяются на металлопрокате, деталях машин и механизмов.

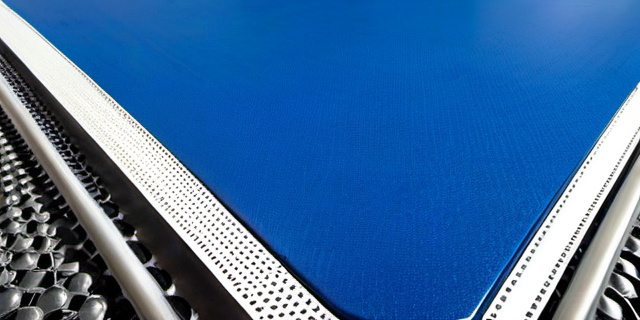

3. Полимерные покрытия и композиты

Это могут быть компаунды или специализированные смолы, которые образуют защитный слой с высокой химической стойкостью и механической прочностью. Их применяют в нефтегазовой, химической промышленности и биоинженерии.

4. Термическая обработка и поверхностное легирование

Методы, которые изменяют физико-химические свойства поверхности материала без нанесения слоя. К ним относятся карбонизация, нитридирование, оксидирование — они улучшают твердость и коррозионную стойкость.

Таблица: Краткое сравнение покрытий по ключевым параметрам

| Тип покрытия | Коррозионная стойкость | Механическая прочность | Температурный диапазон | Сложность нанесения |

|---|---|---|---|---|

| Лакокрасочные | Средняя — высокая | Средняя | -50°C до +150°C | Низкая — средняя |

| Гальванические | Высокая | Высокая | -30°C до +300°C | Средняя |

| Полимерные и композиты | Очень высокая | Высокая | -70°C до +250°C | Средняя — высокая |

| Термическая обработка | Высокая | Очень высокая | — | Высокая |

Примеры применения специальных покрытий

Нефтегазовая промышленность

В нефтегазовой отрасли оборудование часто работает в условиях воздействия сероводорода, фреонов, морской воды и высоких температур. Например, трубы и нефтяные платформы покрываются эпоксидными и полимерными покрытиями, которые позволяют увеличить срок службы в среднем на 30-50%.

Химическая индустрия

Реакторы и емкости с агрессивными химикатами обрабатываются никелированием и специальными композитными покрытиями. Важно обеспечить устойчивость покрытия к кислотам и щелочам, которые могут разрушающе воздействовать на металл.

Машиностроение

Оборудование для сельского хозяйства и горнодобывающей промышленности эксплуатируется в абразивных условиях с частым воздействием воды и химикатов. Здесь широко применяют термические обработки и износостойкие покрытия.

Современные тенденции и инновации

В настоящее время на рынок выходят нанотехнологические покрытия, обладающие уникальными свойствами, такими как улучшенная адгезия, самовосстановление и противомикробная защита. Такие инновации позволяют значительно снижать расходы на ремонт и техническое обслуживание.

Кроме того, развивается тенденция к экологии — производства стремятся использовать покрытия на водной основе с минимальным содержанием летучих органических соединений (ЛОС), что сокращает вредное воздействие на окружение.

Заключение

Работа в агрессивных средах предъявляет высокие требования к материалам и их поверхности. Специальные покрытия и методы обработки — это ключ к надежности и долговечности оборудования, а следовательно, к экономической эффективности производства. Выбор покрытия зависит от характера агрессивной среды, условий эксплуатации и требований к сроку службы.

«Для успешной защиты оборудования важно не только правильно подобрать тип покрытия, но и обеспечить качественную подготовку поверхности и контроль за процессом нанесения. Только комплексный подход гарантирует максимальную эффективность и снижение затрат на ремонт», — рекомендует эксперт по материалам и поверхностным технологиям.

Таким образом, благодаря развитию технологий специальных покрытий и обработок, сегодня возможно существенно расширить границы применения оборудования и обеспечить его работу в самых жестких условиях.