- Введение в ультразвуковую сварку пластмасс

- Основные принципы ультразвуковой сварки

- Применение ультразвуковой сварки пластмасс в автомобильной промышленности

- Основные сферы применения

- Преимущества ультразвуковой сварки для автопроизводителей

- Контроль прочности сварных соединений

- Методы контроля прочности

- Пример из практики контроля прочности

- Статистика по контролю качества сварных швов (условные данные)

- Советы по оптимизации технологий сварки и контроля

- Мнение автора

- Заключение

Введение в ультразвуковую сварку пластмасс

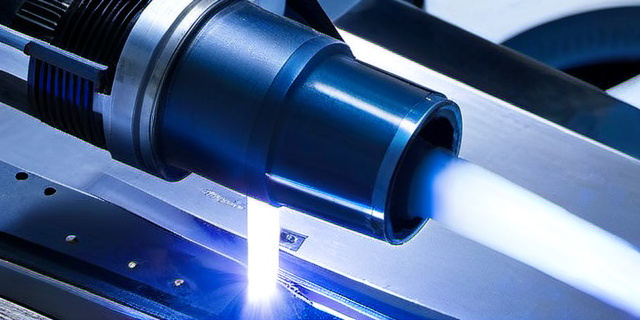

Ультразвуковая сварка пластмасс — это широко применяемая технология соединения термопластичных материалов при помощи высокочастотных колебаний, которые вызывают локальный нагрев и плавление в зоне стыка. Эта методика быстро завоевала популярность в различных отраслях, но наиболее активно она используется в автомобильной промышленности благодаря высокой скорости, экологичности и экономической эффективности процесса.

Основные принципы ультразвуковой сварки

- Колебания высокой частоты (обычно 20-40 кГц) передаются через специальный сварочный инструмент, называемый рожком или сонотором.

- Контакт двух пластиков под усилием и вибрациями вызывает мгновенный нагрев поверхности и плавление.

- Создание прочного соединения после прекращения вибраций и остывания расплавленного материала.

Применение ультразвуковой сварки пластмасс в автомобильной промышленности

Автомобильная промышленность предъявляет высокие требования к надежности, точности и скорости производства деталей из пластмассы. Ультразвуковая сварка идеально подходит для выполнения таких задач.

Основные сферы применения

- Сборка внутренних компонентов — вентиляционные решетки, панели управления климат-контроля, крепежные элементы.

- Производство элементов электроники — корпуса приборных панелей, разъемы и датчики.

- Создание легких и прочных кузовных элементов — обивки, декоративные вставки.

Преимущества ультразвуковой сварки для автопроизводителей

| Преимущество | Описание | Влияние на производство |

|---|---|---|

| Скорость сварки | Процесс занимает доли секунды | Повышение производительности линии на 30-50% |

| Экологичность | Отсутствие дополнительных материалов и клеев | Снижение отходов и затрат на утилизацию |

| Высокая прочность соединений | Гомогенное соединение материалов, низкий риск дефектов | Повышение надежности изделий и уменьшение брака |

| Автоматизация процессов | Интеграция в конвейерные линии со сложной автоматикой | Уменьшение участия оператора и человеческих ошибок |

Контроль прочности сварных соединений

Качество и надежность сварных соединений играют решающую роль в безопасности и долговечности автомобильных компонентов. Поэтому контроль прочности сварки является обязательной процедурой.

Методы контроля прочности

- Визуальный и микроскопический контроль: первичная оценка качества шва, выявление дефектов (трещин, пор).

- Механические испытания: растяжение, изгиб, сдвиг для определения несущей способности соединения.

- Ультразвуковой контроль: неразрушающий метод выявления внутренних дефектов и пустот внутри шва.

- Термический анализ: контроль однородности шва с помощью тепловизоров и пирометров.

Пример из практики контроля прочности

Одна из ведущих автомобильных компаний провела экспериментальное исследование прочности ультразвуковых сварных соединений на пластиковых компонентам панели приборов. Выборка состояла из 100 сваренных деталей. Использовались два метода контроля: механические испытания на растяжение и ультразвуковая дефектоскопия. Результаты позволили выявить брак в 3% случаев, которые были оперативно удалены с производства.

Статистика по контролю качества сварных швов (условные данные)

| Метод контроля | Обнаружено дефектов, % | Скорость проверки | Наличие разрушения детали |

|---|---|---|---|

| Визуальный контроль | 10% | Высокая | Нет |

| Ультразвуковой контроль | 5% | Средняя | Нет |

| Механические испытания | 3% | Низкая | Да |

Советы по оптимизации технологий сварки и контроля

Для обеспечения максимального качества радиограммы ультразвукового сварочного процесса и контроля прочности рекомендуется придерживаться нескольких простых правил:

- Регулярное техническое обслуживание оборудования и калибровка датчиков.

- Использование автоматизированных систем контроля, позволяющих обнаруживать дефекты в реальном времени.

- Оптимизация параметров сварки под конкретные типы пластмасс и детали.

- Обучение персонала — понимание особенностей технологии и возможных причин брака.

Мнение автора

«Внедрение ультразвуковой сварки и комплексных методов контроля прочности — это залог успешного и надежного производства в автомобильной промышленности будущего. Инвестиции в современные технологии и обучение специалистов давно окупаются за счет снижения брака и повышения производительности».

Заключение

Технология ультразвуковой сварки пластмасс сегодня занимает ключевое место в производстве автомобильных компонентов. Высокая скорость, экологичность и надежность делают этот процесс незаменимым для массового производства. Однако качество сварных соединений требует обязательного контроля с использованием как визуальных, так и неразрушающих методов. В дальнейшем совершенствование оборудования и методов диагностики позволит снизить технические риски и улучшить характеристики автомобильных изделий.

Ультразвуковая сварка пластмасс — это не только современное производственное решение, но и инвестиция в безопасность и долговечность автомобилей.