- Введение в технологию физического осаждения из паровой фазы (PVD)

- Основные виды PVD-процессов

- Преимущества инновационных технологий PVD

- Таблица 1. Сравнительные характеристики PVD и других методов нанесения покрытий

- Области применения функциональных покрытий, нанесенных методом PVD

- 1. Машиностроение и производство инструментов

- 2. Электроника и микроэлектроника

- 3. Медицинская индустрия

- 4. Авиакосмическая промышленность

- Инновационные разработки и тренды в технологиях PVD

- Нанокомпозитные покрытия

- Градиентные и многослойные покрытия

- Использование плазменных источников для повышения эффективности

- Статистические данные по рынку и эффективности PVD

- Практические рекомендации по выбору технологии

- Заключение

Введение в технологию физического осаждения из паровой фазы (PVD)

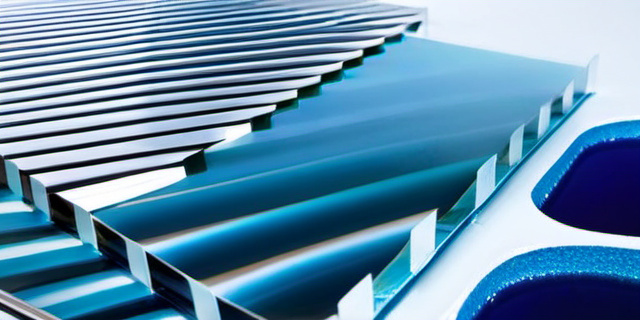

Физическое осаждение из паровой фазы — это высокотехнологичный метод получения функциональных покрытий, широко применяемый в различных отраслях промышленности. Метод основан на переносе материала с поверхности источника осаждения (цели) в виде паров на обрабатываемую деталь, где он конденсируется, создавая тонкий, но прочный и функциональный слой.

Применение технологии PVD значительно расширило возможности улучшения характеристик изделий — от повышения износостойкости и коррозионной защиты до придания антибактериальных и декоративных свойств.

Основные виды PVD-процессов

- Ионное распыление (Sputtering) — материал мишени выбивается ионами газа (обычно аргона), переносится на подложку.

- Вакуумное испарение (Evaporation) — испарение материала в вакууме с последующим осаждением на образце.

- Аркообразное испарение (Arc evaporation) — испарение с помощью электрической дуги.

Преимущества инновационных технологий PVD

Современные процессы физического осаждения обладают рядом уникальных преимуществ по сравнению с традиционными методами нанесения покрытий, такими как гальваника или химическое напыление:

- Высокая адгезия покрытия к подложке.

- Минимальное тепловое воздействие на изделие.

- Экологическая безопасность — отсутствие токсичных веществ и отходов.

- Возможность нанесения сложных многослойных и градиентных покрытий.

- Высокая скорость покрытия и возможность автоматизации.

Таблица 1. Сравнительные характеристики PVD и других методов нанесения покрытий

| Критерий | PVD | Гальваника | Химическое осаждение |

|---|---|---|---|

| Температурный режим | Низкий (до 500°C) | Комнатная | Комнатная — низкий |

| Экологичность | Высокая | Низкая (тяжелые металлы) | Средняя |

| Адгезия | Очень высокая | Средняя | Высокая |

| Толщина покрытия | От 1 нм до 10 мкм | От 1 мкм и выше | От 1 мкм и выше |

| Стоимость оборудования | Высокая | Средняя | Средняя |

Области применения функциональных покрытий, нанесенных методом PVD

Технология физического осаждения активно внедряется в различные отрасли благодаря широте функциональных возможностей наносимых покрытий. Рассмотрим ключевые сегменты:

1. Машиностроение и производство инструментов

- Улучшение износостойкости режущих и штамповочных инструментов.

- Снижение трения, что увеличивает ресурс и эффективность машин.

2. Электроника и микроэлектроника

- Создание тонких проводящих и изоляционных слоев.

- Применение в MEMS-технологиях (микроэлектромеханические системы).

3. Медицинская индустрия

- Обработка имплантатов для улучшения биосовместимости и предотвращения коррозии.

- Антибактериальные покрытия для хирургических инструментов.

4. Авиакосмическая промышленность

- Высокотемпературные и термостойкие покрытия для деталей двигателей.

- Защита от коррозии и эрозии при экстремальных нагрузках.

Инновационные разработки и тренды в технологиях PVD

Сегодня инновации в области физического осаждения направлены на улучшение контроля структуры и свойств покрытий, снижение энергозатрат и расширение функциональности. Рассмотрим наиболее примечательные достижения последних лет:

Нанокомпозитные покрытия

Наноструктурированные покрытия, например, нанокомпозиты TiN/Al₂O₃, обладают повышенной твердостью и сопротивляемостью к износу. Это расширяет сферы их использования, включая тяжелое машиностроение и электронику.

Градиентные и многослойные покрытия

Технология позволяет получать покрытия с плавным изменением состава и свойств от подложки к поверхности, что улучшает адгезию и износостойкость одновременно.

Использование плазменных источников для повышения эффективности

Плазменные технологии позволяют увеличить плотность ионного потока, улучшая качество осаждаемого слоя и сокращая время обработки.

Статистические данные по рынку и эффективности PVD

Согласно внутренним исследовательским данным отрасли, ежегодный рост рынка оборудования для физического осаждения составляет около 7-9%, что отражает растущую востребованность технологии во всем мире.

| Показатель | Значение |

|---|---|

| Рост рынка PVD-оборудования (в год, %) | 7,5% |

| Снижение износа инструментов с PVD-покрытиями | до 5 раз |

| Увеличение срока службы изделий с градиентным покрытием | до 30% |

| Средняя толщина PVD покрытия | 1-5 мкм |

Практические рекомендации по выбору технологии

Выбор оптимального метода осаждения зависит от нескольких факторов:

- Тип материала подложки и его чувствительность к температуре.

- Необходимые свойства покрытия (твердость, износостойкость, декоративность и т.д.).

- Требования к толщине и структуре слоя.

- Бюджет и производственные масштабы.

Совет автора:

Для максимальной эффективности рекомендуется комбинировать методы PVD с другими технологиями напыления, такими как CVD или лазерное упрочнение. Это позволяет создавать покрытия с уникальным сочетанием свойств, адаптированных под конкретные задачи.

Заключение

Инновационные технологии нанесения функциональных покрытий методом физического осаждения из паровой фазы продолжают развиваться, предоставляя индустрии эффективные решения для повышения качества и долговечности изделий. Высокая адгезия, экологичность, возможность нанесения широкого спектра материалов и структур делают метод PVD незаменимым в современной промышленности.

Сегодняшние тенденции, направленные на разработку наноструктурированных, градиентных и многослойных покрытий, открывают новые горизонты, позволяя производителям значительно улучшать характеристики продукции и снижать эксплуатационные затраты.

Таким образом, метод физического осаждения из паровой фазы становится ключевым инструментом для инженеров и разработчиков, стремящихся к инновациям и совершенствованию своих продуктов.