- Введение в контроль качества сварных швов

- Ультразвуковая дефектоскопия как современный стандарт контроля

- Основы ультразвуковой дефектоскопии

- Преимущества УЗД в контроле сварных швов

- Примеры использования ультразвуковой дефектоскопии

- Машинное зрение: новое слово в автоматизации контроля сварки

- Что такое машинное зрение?

- Технологии и методы машинного зрения в сварке

- Преимущества применения машинного зрения

- Синергия ультразвуковой дефектоскопии и машинного зрения

- Практический пример

- Текущие вызовы и перспективы развития

- Рекомендации по внедрению инновационных методов контроля качества сварных швов

- Заключение

Введение в контроль качества сварных швов

Сварка является одним из ключевых процессов в машиностроении, строительстве, промышленном производстве и многих других отраслях. Качество сварных соединений напрямую влияет на долговечность и безопасность конструкций. Поэтому контроль качества сварных швов – жизненно важная задача для инженеров и специалистов по неразрушающему контролю (НК).

Традиционные методы контроля, такие как визуальный осмотр и радиографический контроль, обладают определенными ограничениями. В последние годы на первый план выходят инновационные технологии — ультразвуковая дефектоскопия (УЗД) и машинное зрение. Эти методы позволяют повысить точность, автоматизировать процесс и снизить риски ошибок.

Ультразвуковая дефектоскопия как современный стандарт контроля

Основы ультразвуковой дефектоскопии

Ультразвуковая дефектоскопия (УЗД) базируется на посыле ультразвуковых волн в материал и анализе их отражений от внутренних неоднородностей. Этот метод позволяет обнаружить трещины, поры, включения и другие дефекты на глубине до нескольких десятков сантиметров.

Преимущества УЗД в контроле сварных швов

- Высокая чувствительность к дефектам малых размеров;

- Возможность глубинного контроля и получения информации о местоположении дефектов;

- Отсутствие воздействия ионизирующего излучения;

- Возможность автоматизации и интеграции с компьютерными системами;

- Быстрый и сравнительно недорогой анализ.

Примеры использования ультразвуковой дефектоскопии

Одним из крупнейших предприятий в автомобильной промышленности отмечено, что переход на автоматическую УЗД-систему позволил снизить процент дефектных сварных соединений с 4,8% до 1,3% за первый год эксплуатации. Аналогичные результаты отмечаются и в нефтегазовой отрасли, где точность определения дефектов ультразвуком достигает 95%.

Машинное зрение: новое слово в автоматизации контроля сварки

Что такое машинное зрение?

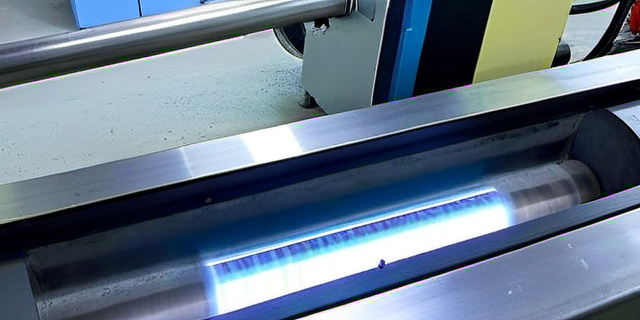

Машинное зрение – технология, которая позволяет компьютеру «видеть» и анализировать изображения или видеопотоки. В контексте контроля сварных швов она применяется для оценки визуального состояния поверхности, геометрии шва, выявления дефектов, таких как трещины, непровары и пористости.

Технологии и методы машинного зрения в сварке

- Обработка изображений высокой четкости с помощью камер высокой скорости;

- Использование искусственного интеллекта и алгоритмов машинного обучения для автоклассификации дефектов;

- Анализ формы, цвета и текстуры поверхности сварного шва;

- Возможность интеграции с роботизированными системами сварки для мгновенного исправления ошибок.

Преимущества применения машинного зрения

| Аспект | Преимущества |

|---|---|

| Скорость анализа | Возможность контроля в реальном времени на производственной линии |

| Точность диагностики | Высокоточное определение видимых дефектов |

| Автоматизация | Сокращение человеческого фактора, снижение ошибок |

| Гибкость | Легкая адаптация к различным типам сварных швов и материалов |

Синергия ультразвуковой дефектоскопии и машинного зрения

Использование УЗД и машинного зрения в комплексе позволяет получать более полную и точную картину качества сварных швов. УЗД выявляет внутренние дефекты, а машинное зрение – видимые поверхностные дефекты и геометрические несоответствия.

Современные комплексы, интегрирующие оба метода, обеспечивают:

- Подробный анализ сварных соединений в реальном времени;

- Снижение времени на полный контроль без потери качества;

- Формирование базы данных дефектов для дальнейшего обучения систем машинного обучения;

- Возможность автоматизированного принятия решений по браковке изделий.

Практический пример

На одном из металлургических заводов после внедрения комплексной системы контроля (УЗД + машинное зрение) время проверки одной детали уменьшилось с 30 минут до 7 минут, а уровень брака снизился с 3% до 0,5%. Это позволило существенно увеличить производительность и качество выпускаемой продукции.

Текущие вызовы и перспективы развития

Несмотря на существенные преимущества, оба метода сталкиваются с рядом вызовов:

- Необходимость высокой квалификации операторов и специалистов по НК;

- Трудности с интерпретацией сложных сигналов и изображений;

- Стоимость оборудования и его внедрения в существующие производственные линии;

- Требования к адаптации под специфические материалы и типы сварки.

Перспективным направлением является активное использование искусственного интеллекта для повышения автоматизации интерпретации данных, а также развитие портативных и мобильных систем контроля, которые позволят проводить оперативный анализ вне производственной площадки.

Рекомендации по внедрению инновационных методов контроля качества сварных швов

- Провести грамотную оценку производственных процессов и определить ключевые узлы контроля.

- Выбирать методы контроля, максимально сочетающиеся с технологией производства и требованиями к качеству.

- Обучать персонал и регулярно проводить переподготовку специалистов по инновационным методам.

- Интегрировать системы контроля в общую IT-инфраструктуру предприятия для сбора данных и анализа тенденций.

- Планировать постепенное внедрение с тестированием и адаптацией оборудования под конкретные задачи.

Заключение

Инновационные методы контроля качества сварных швов, такие как ультразвуковая дефектоскопия и машинное зрение, сегодня представляют собой эффективное решение для обеспечения надежности и безопасности сварных конструкций. Совместное использование этих технологий позволяет минимизировать вероятность ошибок, повысить скорость и точность диагностики, а также автоматизировать процесс контроля.

Автор статьи отмечает:

«Для современного производства качество сварных швов – это не только техническая задача, но и конкурентное преимущество. Интеграция ультразвуковой дефектоскопии и машинного зрения должна рассматриваться как стратегический шаг, направленный на повышение эффективности и безопасности производства в будущем.»

Таким образом, инвестиции в инновационные методы контроля быстро окупаются за счет снижения брака, повышения производительности и улучшения репутации предприятия. Это делает УЗД и машинное зрение неотъемлемой частью современного процесса контроля качества сварки.