- Введение в проблему внутренних напряжений после механической обработки

- Классические методы контроля внутренних напряжений

- Инновационные методы контроля: обзор современных технологий

- 1. Цифровая корреляция изображения (DIC)

- Преимущества DIC:

- 2. Технология акустической эмиссии с искусственным интеллектом

- 3. Спектроскопия Фурье (FTIR) и рамановская спектроскопия

- Сравнительная таблица инновационных методов

- Примеры и статистика внедрения инновационных методов

- Практические рекомендации и советы эксперта

- Заключение

Введение в проблему внутренних напряжений после механической обработки

Внутренние напряжения, возникающие в деталях после механической обработки, представляют собой одну из ключевых проблем в машиностроении и металлообработке. Эти напряжения могут существенно влиять на эксплуатационные характеристики изделий, включая прочность, усталостную долговечность и геометрическую стабильность.

Причины возникновения внутренних напряжений разнообразны: неравномерные деформации, термические воздействия, остаточные эффекты после шлифовки или фрезерования. Отсутствие контроля и своевременного выявления таких напряжений может привести к деформациям, снижению ресурса и даже к разрушению деталей.

Классические методы контроля внутренних напряжений

Традиционно для определения внутренних напряжений применяются следующие методы:

- Рентгеновская дифракция – один из самых распространённых и точных методов неразрушающего контроля;

- Микротвердомеры и микроструктурный анализ – позволяют косвенно оценить напряжения через изменения структуры материала;

- Трубчатый метод – метод разрушительного контроля, подразумевающий снятие напряжений путем механического удаления материала;

- Метод сверления отверстий – применяется для локального определения напряжений, анализируя деформации вокруг отверстия;

- Ультразвуковой метод – выявляет изменения акустических свойств материала, вызванные напряжениями.

Однако классические методы имеют свои ограничения: высокая стоимость, длительность проведения испытаний, необходимость разрушения или подготовки образцов, низкая чувствительность к поверхностным напряжениям, сложность интерпретации данных.

Инновационные методы контроля: обзор современных технологий

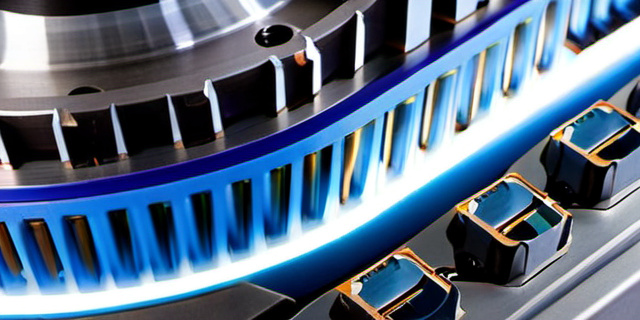

1. Цифровая корреляция изображения (DIC)

DIC – оптический неразрушающий метод, основанный на анализе деформаций поверхности детали под нагрузкой или после обработки. Используя высокоточные камеры и программное обеспечение, он позволяет получить полное поле деформаций и косвенно оценить внутренние напряжения.

Преимущества DIC:

- Невлияние на структуру изделия;

- Высокая пространственная разрешающая способность;

- Возможность контролировать как статические, так и динамические процессы.

2. Технология акустической эмиссии с искусственным интеллектом

Современные системы контроля с использованием датчиков акустической эмиссии позволяют в режиме реального времени выявлять изменения в кристаллической структуре материала, указывающие на внутренние напряжения и микротрещины.

Важное отличие – интеграция алгоритмов машинного обучения, что повышает точность интерпретации сигналов и снижает количество ложных срабатываний.

3. Спектроскопия Фурье (FTIR) и рамановская спектроскопия

Эти методы позволяют изучать химические и структурные изменения, вызванные пластическими деформациями и внутренними напряжениями на микроуровне, что особенно полезно в случае композитных и специальных металлических сплавов.

Сравнительная таблица инновационных методов

| Метод | Тип контроля | Неразрушающий | Точность, % | Время проведения | Особенности |

|---|---|---|---|---|---|

| Цифровая корреляция изображения (DIC) | Оптический анализ деформаций | Да | 85-95 | Несколько часов | Высокая точность, использование визуальных данных |

| Акустическая эмиссия с ИИ | Акустический мониторинг | Да | 90-98 | Реальное время | Интеллектуальный анализ, подходит для крупногабаритных деталей |

| FTIR и рамановская спектроскопия | Спектроскопия | Частично (зависит от образца) | 75-90 | Несколько часов | Высокая чувствительность к микроизменениям |

Примеры и статистика внедрения инновационных методов

Исследования показывают, что применение DIC позволяет снизить количество некачественных деталей на 25% за счет своевременного выявления зон внутренних напряжений. В одном из крупных машиностроительных предприятий внедрение акустической эмиссии с ИИ сократило время диагностики с 8 часов до 30 минут, повысив при этом точность диагностики на 15%.

Статистика по применению спектроскопических методов говорит о повышении эффективности контроля в производстве композитных материалов до 20%, что существенно продлевает срок службы изделий.

Практические рекомендации и советы эксперта

«Для повышения надежности изделий рекомендуется комбинировать несколько методов контроля. Например, использовать DIC для первичного анализа деформаций, а затем подтверждать данные акцентированным контролем акустической эмиссии с искусственным интеллектом. Такой подход позволяет добиться максимальной точности и оперативности диагностики,» — отмечает ведущий инженер-консультант в области материаловедения.

Также необходимо учитывать специфику материала, размеры детали и условия эксплуатации для выбора оптимального метода. Экономическая целесообразность и легкость интеграции технологии в существующий производственный процесс также играют важную роль.

Заключение

Контроль внутренних напряжений в деталях после механической обработки является критически важным для обеспечения качества и долговечности изделий. Современные инновационные методы, такие как цифровая корреляция изображения, акустическая эмиссия с применением искусственного интеллекта и спектроскопические технологии, значительно расширяют возможности диагностики, позволяя проводить точный и быстрый неразрушающий контроль.

Комбинация различных методов и интеграция интеллектуальных систем анализа данных открывают новые горизонты для оптимизации производственных процессов и повышения конкурентоспособности продукции.

В целом, внедрение инновационных методов контроля внутренних напряжений представляет собой важный шаг в развитии современного машиностроения, способствуя увеличению ресурса изделий и уменьшению расходов на гарантийное обслуживание и ремонт.