- Введение

- Основные задачи термической обработки после механической обработки

- Инновационные методы термической обработки

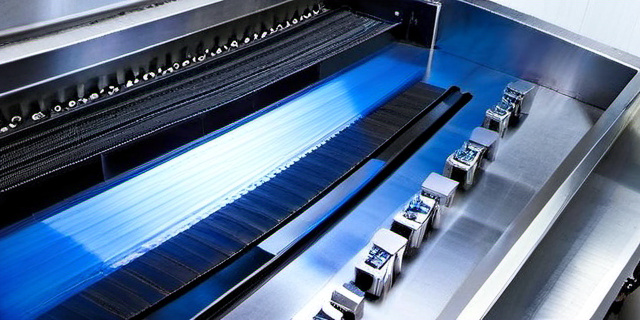

- 1. Лазерная термическая обработка

- 2. Электроннопучковая обработка

- 3. Ультразвуковая термическая обработка

- Преимущества ультразвуковой обработки:

- 4. Термоимпульсное обработка с индукционным нагревом

- Сравнительная таблица инновационных методов

- Практические примеры внедрения инновационных методов

- Автомобильная отрасль

- Авиастроение

- Рекомендации по выбору метода

- Заключение

Введение

Механическая обработка является ключевым этапом производства различных деталей и узлов в машиностроении, авиастроении, автомобильной промышленности и других отраслях. Однако детали после механической обработки часто нуждаются в дополнительной термической обработке для улучшения их эксплуатационных характеристик — таких как твердость, износостойкость, коррозионная устойчивость и усталостная прочность.

Традиционные методы термической обработки, несмотря на свою эффективность, имеют ряд ограничений — высокие энергозатраты, искажение геометрии, длительное время обработки. В последние десятилетия появились инновационные методы, способные решить эти проблемы и повысить качество конечной продукции.

Основные задачи термической обработки после механической обработки

- Увеличение твердости и износостойкости. Повышение поверхностной твердости способствует долговечности деталей, работающих в условиях трения.

- Снятие внутренних напряжений. Термическая обработка позволяет снизить остаточные напряжения, возникающие после обработки, что уменьшает риск деформации и растрескивания.

- Улучшение коррозионной стойкости. Модификация структуры поверхности может увеличить устойчивость к окислению и химическому воздействию.

- Оптимизация микроструктуры. Контроль за фазовым составом и распределением зерен улучшает механические свойства.

Инновационные методы термической обработки

Современные технологии термической обработки предлагают ряд инновационных методов, которые демонстрируют преимущества по сравнению с классическими способами (закалка, отпуск, нормализация). Рассмотрим наиболее распространённые и перспективные из них.

1. Лазерная термическая обработка

Лазерная обработка — это метод с высокоэнергетическим и направленным нагревом поверхности детали. Преимущества включают:

- Очень короткое время воздействия — доли секунды.

- Минимизация термических деформаций за счёт локального нагрева.

- Точная настройка глубины закалки и профиля твердости.

- Экономия энергии и материалов.

Пример: в автомобильной промышленности лазерная закалка кулачков распределительного вала увеличивает срок службы в 2-3 раза при сохранении геометрии.

2. Электроннопучковая обработка

Метод основан на облучении поверхности пучком электронов, что позволяет быстро нагревать и охлаждать слой металла без воздействия на остальную часть детали.

- Повышение износостойкости поверхностного слоя до 60%.

- Минимальное изменение размеров и деформация.

- Высокая скорость обработки.

3. Ультразвуковая термическая обработка

Комбинация термического нагрева с воздействием ультразвука позволяет улучшить диффузию и разрушение нежелательных структур. Это повышает плотность металла и стойкость к усталости.

Преимущества ультразвуковой обработки:

- Снижение микротрещин на поверхности.

- Повышение твёрдости до 20% относительно традиционных методов.

- Улучшение адгезии защитных покрытий.

4. Термоимпульсное обработка с индукционным нагревом

Использование высокочастотного индукционного нагрева для быстрого прогрева и последующего охлаждения. Метод позволяет:

- Достичь высокой однородности нагрева.

- Избежать окисления поверхности благодаря минимальному времени нагрева.

- Массовое применение в производстве шестерён и валов.

Сравнительная таблица инновационных методов

| Метод | Время обработки | Глубина упрочненного слоя | Влияние на геометрию | Повышение твердости | Примеры применения |

|---|---|---|---|---|---|

| Лазерная термическая обработка | Доли секунды | 0,2 — 2 мм | Минимальное | В 2-3 раза | Кулачки, валы двигателей |

| Электроннопучковая обработка | Секунды | 0,1 – 1,5 мм | Минимальное | До 60% | Инструменты, режущие элементы |

| Ультразвуковая термическая обработка | Минуты | 0,05 – 0,5 мм | Незначительное | До 20% | Сложные поверхности |

| Термоимпульсная с индукционным нагревом | Несколько секунд | 0,5 – 3 мм | Минимальное | Порядка 2 раза | Шестерни, валы |

Практические примеры внедрения инновационных методов

Автомобильная отрасль

Использование лазерной термической обработки позволило улучшить прочность кулачков распределительного вала, что в среднем повысило ресурс двигателя на 30%, сократило вес деталей за счёт уменьшения необходимого запаса прочности.

Авиастроение

Электроннопучковая обработка применяется для упрочнения деталей турбинных лопаток, обеспечивая до 50% повышение сопротивления усталости и коррозии при экстремальных температурах и нагрузках.

Рекомендации по выбору метода

Выбор подходящего метода термической обработки зависит от процедурного цикла производства, свойств материала и требований к характеристикам конечного изделия. Ниже приведены ключевые факторы, которые необходимо учитывать:

- Материал детали: не все методы подходят для алюминиевых сплавов или титановых сплавов — например, лазерная обработка чаще используется с углеродистыми сталями.

- Форма и геометрия детали: сложные по форме узлы удобнее обрабатывать ультразвуковым методом, тогда как плоские поверхности лучше поддаются термоимпульсному нагреву.

- Требования к точности размеров: если критична минимальная деформация, стоит рассмотреть методы с быстрым локальным нагревом, такие как лазерная или электроннопучковая обработка.

- Объем производства: для серийного и массового производства экономически эффективнее использовать индукционную термоимпульсную обработку.

Заключение

Современные инновационные методы термической обработки после механической обработки открывают новые возможности для повышения эксплуатационных характеристик деталей — увеличения их срока службы, износостойкости и устойчивости к различным видам нагрузок. Каждая из технологий имеет свои преимущества и подходит под определённые условия производства и требований.

Важно помнить, что правильный выбор и внедрение инновационных методов требует комплексного подхода с учётом материальных, технологических и экономических параметров – лишь тогда можно получить максимальную отдачу от внедряемых решений.

По мнению автора:

«Комплексное применение современных термических технологий в сочетании с тщательным анализом свойств материала и требований к деталям позволит существенно повысить качество и надёжность изделий, а также сократить издержки производства.»