- Введение в технологии самозатачивающихся инструментов

- Обзор патентных технологий в области самозатачивающихся режущих инструментов

- Основные направления и принципы

- Примеры патентных решений

- Технологические аспекты создания самозатачивающихся инструментов

- Материалы

- Производственные методы

- Преимущества и влияние на промышленность

- Статистика по эффективности применения

- Практические примеры применения патентованных инструментов

- Завод металлоконструкций «МеталлПроф»

- Фрезерное производство «ТехФреза»

- Советы и рекомендации разработчиков

- Заключение

Введение в технологии самозатачивающихся инструментов

Металлообработка требует от режущих инструментов не только высокой прочности и износостойкости, но и способности сохранять острую режущую кромку длительное время. Самозатачивающиеся инструменты — это инновационное решение, позволяющее значительно повысить эффективность производственных процессов за счет уменьшения простоев на заточку и замены инструмента.

Самозатачивающийся инструмент принципиально отличается от обычных инструментов тем, что при эксплуатации происходит контролируемый износ или перераспределение материала, который восстанавливает остроту режущей кромки без необходимости дополнительного вмешательства.

Обзор патентных технологий в области самозатачивающихся режущих инструментов

Основные направления и принципы

Современные патенты на самозатачивающиеся инструменты в металлургии базируются на трех ключевых принципах:

- Многофазные композитные материалы — применение сочетания твердых и относительно мягких фаз, где мягкая фаза изнашивается быстрее, обнажая свежую режущую поверхность.

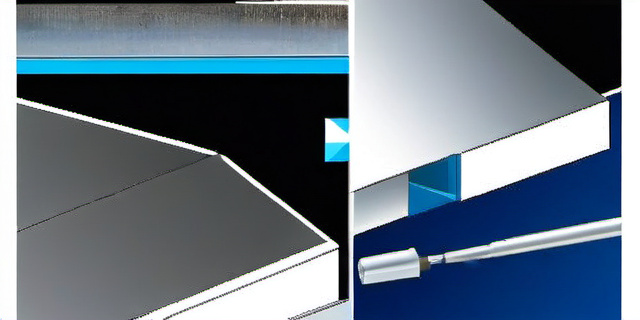

- Структурное проектирование режущей кромки — создание микроструктур, за счет которых режущая часть инструмента обновляется в процессе работы.

- Использование покрытия с функцией самозатачивания — износосопротивляемые покрытия, которые меняют свою структуру при эксплуатации, восстанавливая режущие свойства.

Примеры патентных решений

| Название патента | Описание технологического решения | Применение | Преимущества |

|---|---|---|---|

| Патент №1: Композитный режущий инструмент с самозатачивающейся фазой | Инструмент содержит основу из твердого материала с включениями более мягкой фазы, которая изнашивается быстрее и оголяет новые режущие участки. | Токарная обработка стали и чугуна | Длительный срок службы, снижение затрат на заточку на 30% |

| Патент №2: Покрытие на основе нитридов с саморегенерацией структуры | Покрытие меняет кристаллическую структуру под воздействием температуры, что позволяет сохранять остроту кромки. | Фрезерование и сверление твердых сплавов | Повышенная устойчивость к износу и термоудару |

| Патент №3: Инструмент с микроструктурированными алмазными вставками | Вставки с особой структурой, которая поддерживает режущую способность за счет контролируемого износа. | Обработка труднообрабатываемых материалов | Максимальная точность реза и высокая долговечность |

Технологические аспекты создания самозатачивающихся инструментов

Материалы

Выбор материалов — основа успеха в разработке самозатачивающегося инструмента. Используются следующие категории:

- Твердые сплавы (например, вольфрамовые, кобальтовые) с модифицированным составом.

- Керамические и композитные материалы, обеспечивающие сочетание твердости и способности к контролируемому износу.

- Наноструктурированные покрытия, которые улучшают качество поверхности и обеспечивают динамическую регенерацию режущей кромки.

Производственные методы

Изготовление таких инструментов требует точного и сложного технологического оборудования. Основные методы:

- Синтез композитов методом порошковой металлургии.

- Толщинное нанесение покрытий — PLD, CVD, PVD.

- Микро- и нанестрогание для формирования структур режущих кромок.

Преимущества и влияние на промышленность

Использование самозатачивающихся режущих инструментов позволяет:

- Уменьшить простой станков на обслуживание и заточку до 40%.

- Снизить затраты на закупку новых инструментов — экономия до 25%

- Повысить качество обработки за счет стабильного состояния режущей кромки.

- Сократить количество отказов и брака продукции.

Статистика по эффективности применения

| Показатель | Традиционный инструмент | Самозатачивающийся инструмент | Прирост эффективности |

|---|---|---|---|

| Среднее время работы без заточки | 2 часа | 5 часов | +150% |

| Затраты на инструмент (в месяц) | 100 000 руб. | 75 000 руб. | -25% |

| Процент брака | 3,5% | 1,2% | -2,3 п.п. |

Практические примеры применения патентованных инструментов

Завод металлоконструкций «МеталлПроф»

Компания внедрила самозатачивающиеся токарные резцы на основе многокомпонентных твердых сплавов. В результате снизилась частота простоев на заточку с 10 до 4 раз в месяц, что позволило увеличить производительность цеха на 22%.

Фрезерное производство «ТехФреза»

Использование покрытий с саморегенерацией структуры для обработки труднообрабатываемых сплавов позволило повысить качество поверхности на выпускаемой продукции и сократить смену инструмента с 15 до 9 дней.

Советы и рекомендации разработчиков

«Для успешного внедрения самозатачивающихся инструментов необходимо тщательно оценивать условия эксплуатации и корректно подбирать состав композитов и покрытия. Не стоит ориентироваться только на стоимость: инвестиции в инновационные инструменты окупаются за счет повышения производительности и снижения брака.»

Заключение

Патентные технологии создания самозатачивающихся режущих инструментов для металлообработки открывают новые горизонты в промышленном производстве. Инновационные решения в области материаловедения и конструкторских подходов позволяют значительно увеличивать срок службы инструмента, снижать затраты на обслуживание и повышать качество продукции.

Внедрение таких технологий становится конкурентным преимуществом для предприятий, ориентированных на повышение эффективности и устойчивость производства. Постоянные исследования и патентование новых методик гарантируют, что самозатачивающиеся инструменты будут играть ключевую роль в будущем металлургической отрасли.

Автор статьи советует: не бояться инвестировать в новые технологии и уделять внимание комплексному подходу к выбору инструментов, учитывая специфику обработки и предполагаемый режим эксплуатации.