- Введение в автоматическую смену инструмента на многошпиндельных центрах

- Основные принципы работы систем автоматической смены инструмента

- Компоненты АСИ

- Процесс смены

- Инновации в автоматических системах смены инструмента

- 1. Роботизированные системы с машинным зрением

- 2. Использование магнитных и вакуумных захватов

- 3. Интеллектуальное управление и диагностика

- 4. Компактные многофункциональные магазины

- Сравнительная таблица традиционных и инновационных АСИ

- Примеры успешного внедрения инновационных АСИ

- Преимущества инновационных систем АСИ

- Совет автора

- Перспективы развития АСИ для многошпиндельных центров

- Заключение

Введение в автоматическую смену инструмента на многошпиндельных центрах

Многошпиндельные обрабатывающие центры (МОЦ) являются ключевым оборудованием в современной промышленности, обеспечивая высокую производительность и точность обработки. Одной из важнейших составляющих эффективности работы таких центров является система автоматической смены инструмента (АСИ). Без качественной и быстрой АСИ производительность и гибкость производства резко снижаются.

Инновационные системы АСИ привнесли кардинальные изменения в возможности МОЦ: сокращение времени простоя, уменьшение затрат на ручной труд, повышение точности и долговечности инструмента за счёт оптимального управления процессом смены.

Основные принципы работы систем автоматической смены инструмента

Система автоматической смены инструмента предназначена для быстрого и безопасного замещения одного режущего инструмента другим с минимальными задержками. На многошпиндельных центрах это особенно важно, так как обрабатываются сразу несколько деталей, зачастую с разными операциями.

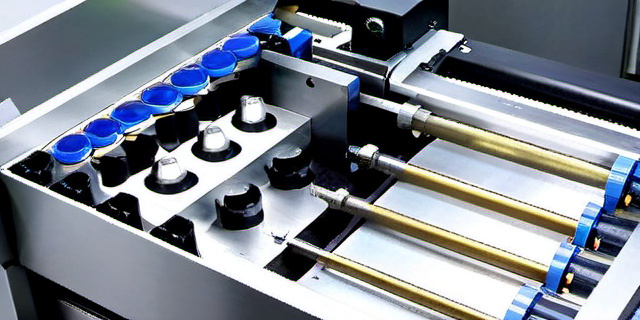

Компоненты АСИ

- Головка сменного инструмента — обеспечивает удержание и фиксацию инструмента.

- Магазин инструментов — место хранения запасных рабочих инструментов.

- Манипулятор — роботизированный механизм, который переносит инструмент из магазина в шпиндель и обратно.

- Система управления (ЧПУ/ПЛК) — обеспечивает программное управление процессом смены.

Процесс смены

- Детектирование требуемого инструмента по программе.

- Извлечение текущего инструмента из шпинделя.

- Транспортировка инструмента в магазин на замену.

- Выбор и подача нового инструмента в шпиндель.

- Фиксация инструмента, проверка правильности установки.

Инновации в автоматических системах смены инструмента

Современные решения в области АСИ на многошпиндельных центрах выходят за рамки классических механизмов, интегрируя передовые технологии и материалы. Ниже рассмотрены ключевые инновационные направления.

1. Роботизированные системы с машинным зрением

Внедрение машинного зрения позволяет достигать высокой точности идентификации инструментов и их ориентации в пространстве, что снижает риск ошибок и повреждений. Роботы эффективно распознают и обрабатывают как стандартные, так и нестандартные инструменты.

2. Использование магнитных и вакуумных захватов

По сравнению с механическими зажимами, магнитные и вакуумные захваты обеспечивают быстрое и надёжное крепление инструмента без излишнего износа. Это ускоряет процесс смены и снижает техническое обслуживание систем.

3. Интеллектуальное управление и диагностика

Современные системы умеют анализировать износ инструмента в реальном времени, предупреждать оператора о необходимости замены и оптимизировать расписание смен инструментов для повышения ресурсосбережения.

4. Компактные многофункциональные магазины

Современные магазины инструментов располагаются максимально компактно, иногда интегрируясь непосредственно в шпиндель. Это значительно сокращает путь перемещения инструмента и общее время смены.

Сравнительная таблица традиционных и инновационных АСИ

| Параметр | Традиционная АСИ | Инновационная АСИ |

|---|---|---|

| Время смены инструмента | 15-30 секунд | 5-10 секунд |

| Точность позиционирования | ±0.05 мм | ±0.01 мм |

| Уровень автоматизации | Полуавтоматическая / Автоматическая | Полностью автоматическая с ИИ |

| Обслуживание | Высокая потребность | Минимальное, с диагностикой |

| Интеграция с ЧПУ | Стандартная | Интеллектуальная, с адаптацией под задачи |

Примеры успешного внедрения инновационных АСИ

В 2023 году крупная компания в автомобильной индустрии внедрила систему автоматической смены инструмента с машинным зрением и роботизированным захватом на своих многошпиндельных центрах. Результатом стало снижение времени простоя на 40% и увеличение производительности на 25%.

В другом случае машиностроительное предприятие внедрило интеллектуальные магазины инструментов с мониторингом состояния, что позволило увеличить ресурс резцов на 15% и уменьшить бракованный выпуск детали на 10%.

Преимущества инновационных систем АСИ

- Высокая производительность: сокращение времени смены инструмента повышает общее время обработки.

- Точность и качество: минимизация ошибок при смене инструмента улучшает стабильность выпускаемой продукции.

- Безопасность: автоматизация снижает человеческий фактор и связанные с ним риски.

- Гибкость производства: возможность быстрого переключения между операциями и деталями без значительных простоев.

- Энергоэффективность и ресурсосбережение: интеллектуальное управление снижает износ инструментов и энергопотребление.

Совет автора

«Внедрение инновационных систем автоматической смены инструмента требует комплексного подхода: от подбора оборудования до адаптации производственных процессов и обучения персонала. Только таким образом можно добиться максимальной отдачи и обеспечить устойчивое конкурентное преимущество на рынке.»

Перспективы развития АСИ для многошпиндельных центров

С развитием технологий интернета вещей (IoT), искусственного интеллекта и робототехники автоматические системы смены инструмента будут становиться всё более интеллектуальными и адаптивными. В будущем ожидается простор для:

- Полной интеграции с системой управления предприятием и аналитическими платформами.

- Использования предиктивного анализа для предотвращения поломок и планирования обслуживания.

- Применения новых материалов и конструкций инструментов с самодиагностикой.

- Повышения скорости смены до уровня, полностью исключающего простої оборудования.

Заключение

Инновационные системы автоматической смены инструмента играют ключевую роль в повышении эффективности и качества производства на многошпиндельных обрабатывающих центрах. Их интеграция позволяет существенно сократить время простоя, повысить точность обработки и снизить издержки. Благодаря развитию робототехники, машинного зрения и интеллектуальных систем управления, АСИ становятся более надёжными и гибкими.

При выборе и внедрении таких систем необходимо учитывать технологические особенности производства, а также обучать персонал работе с новыми оборудованием. Только так предприятия смогут максимально использовать потенциал современных автоматических систем и обеспечить себе устойчивое конкурентное преимущество в быстро меняющемся индустриальном мире.