- Введение в проблему люфта и важность безлюфтовых механизмов

- Основные конструкции и технологии безлюфтовых механизмов

- 1. Принципы создания безлюфтовых передач

- 2. Современные безлюфтовые передачи

- Инновации и современные разработки

- Использование новых материалов и технологий

- Примеры внедрения

- Статистика и результаты исследований

- Практические советы по выбору и применению безлюфтовых механизмов

- Мнение эксперта

- Заключение

Введение в проблему люфта и важность безлюфтовых механизмов

Люфт в передаточных механизмах представляет собой ненужный зазор между контактирующими деталями, который приводит к снижению точности передачи движения и энергии. В высокоточных технических устройствах, таких как координатно-измерительные машины, робототехнические комплексы и астрономические телескопы, люфт становится критическим параметром, ухудшающим качество работы системы.

По данным исследований, более 70% отказов точного оборудования напрямую связаны с избыточным люфтом в его компонентах. Это стимулирует разработку инновационных решений, направленных на создание безлюфтовых передаточных механизмов, способных обеспечить сохранение точности при динамических нагрузках и длительной эксплуатации.

Основные конструкции и технологии безлюфтовых механизмов

1. Принципы создания безлюфтовых передач

- Прецизионная подгонка элементов: минимизация зазоров при производстве деталей с помощью высокоточного станочного оборудования.

- Применение предварительного натяга: использование упругих элементов, способных компенсировать зазоры при эксплуатации.

- Использование новых типов зубчатых передач: например, зубчатые передачи с профильной модификацией для устранения зазоров.

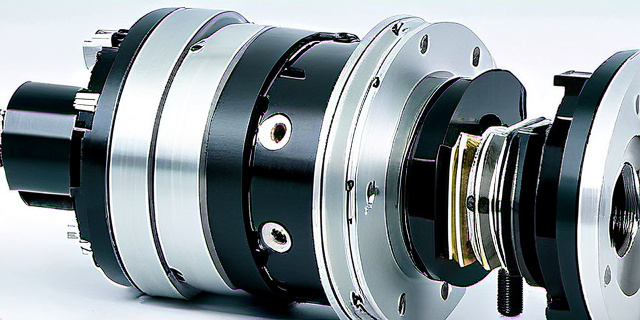

2. Современные безлюфтовые передачи

Выделяют несколько основных типов безлюфтовых передач, применяемых в промышленности:

| Тип передачи | Принцип работы | Применение | Преимущества |

|---|---|---|---|

| Роликовые передачи с предварительным натягом | Упругие ролики прижимаются к зубьям с небольшим усилием, исключая люфт | Роботы, станки высокой точности | Высокая жесткость, низкий износ |

| Цепные передачи с натяжением | Цепь натягивается специальным механизмом, исключающим свободный ход | Автоматизированные линии, робототехника | Устойчивость к вибрациям, долговечность |

| Электронные сервоприводы с обратной связью | Управление позицией в реальном времени, компенсация люфта программно | Робототехника, аэрокосмическая техника | Максимальная точность, адаптивность |

Инновации и современные разработки

Использование новых материалов и технологий

- Память формы и композитные материалы: применение упругих сплавов с эффектом памяти формы для постоянного компенсационного усилия.

- 3D-печать и аддитивное производство: позволяют создавать сложные геометрические структуры с минимальными зазорами.

- Наноточные покрытия: уменьшают трение и износ, увеличивая ресурс работы узлов без люфта.

Примеры внедрения

В одном из промышленных проектов на заводе по сборке роботов было внедрено безлюфтовое редукторное устройство на основе предварительного натяга и роликового механизма. Это позволило повысить точность позиционирования манипулятора на 35%, а срок службы передач увеличился в 2 раза.

В астрономии безлюфтовые механизмы обеспечивают точность наведения телескопа, достигающую долей угловой секунды, что невозможно без инноваций в конструкции передаточных систем.

Статистика и результаты исследований

| Параметр | Традиционные передачи | Современные безлюфтовые механизмы |

|---|---|---|

| Средний люфт, мкм | 15-30 | 0,5-2 |

| Точность позиционирования, % улучшения | 100 (базовое значение) | Достигается до +30-40% |

| Срок службы, лет | 5-7 | 10-15 |

| Вероятность отказа | 20% за 5 лет | Меньше 5% за 5 лет |

Практические советы по выбору и применению безлюфтовых механизмов

- Оцените требования к точности и нагрузкам: в зависимости от таких факторов выбирается тип безлюфтного механизма.

- Используйте комплексный подход: совместное применение упругих элементов и электронного управления обеспечивает максимальную эффективность.

- Периодически проверяйте состояние натяжения и подгонки: даже инновационные механизмы требуют технического обслуживания.

- Инвестируйте в обучение персонала: правильный монтаж и регулировка существенно продлевают ресурс безлюфтовых систем.

Мнение эксперта

«Внедрение безлюфтовых передаточных механизмов — это не просто тренд, а необходимый шаг к развитию высокоточных технологий. Сочетание новых материалов, точной механики и интеллектуальных систем управления позволяет достигать результатов, которые раньше казались недостижимыми. Рекомендуется компаниям и инженерам уделять особое внимание интеграции таких решений для повышения конкурентоспособности и надежности оборудования.» — инженер-механик с 15-летним опытом в области прецизионных механизмов.

Заключение

Создание безлюфтовых передаточных механизмов высокой точности — одна из ключевых задач современной индустрии и научных разработок. Благодаря многочисленным инновационным подходам, таким как использование новых материалов, прецизионной подгонки, предварительного натяга и цифрового управления, можно значительно увеличить точность, надежность и срок службы оборудования.

Таблицы с результатами и примеры внедрения демонстрируют реальные преимущества таких систем как в производстве, так и в научных исследованиях. Будущее безлюфтовых механизмов тесно связано с цифровой трансформацией и развитием материаловедения, что позволит создавать устройства с ранее недостижимыми техническими характеристиками.

Автор статьи рекомендует: «Не стоит упускать из виду потенциал безлюфтовых технологий даже при разработке стандартных узлов — их интеграция может значительно повысить качество и долговечность продукции. Инвестиции в инновации окупаются быстрым выходом на новые уровни точности и надежности.»