- Введение в аддитивное производство металлических деталей

- Основные задачи оптимизации конструкций для аддитивного производства

- Методы инженерной оптимизации конструкций

- Топологическая оптимизация

- Параметрическая оптимизация

- Оптимизация под ограничениями технологии печати

- Использование программных средств

- Технология и материалы: что влияет на оптимизацию

- Реальные примеры использования инженерных методов оптимизации

- Пример 1: Авиационная промышленность

- Пример 2: Медицина

- Преимущества и вызовы оптимизации в аддитивном производстве

- Преимущества

- Вызовы

- Советы и рекомендации инженерам

- Заключение

Введение в аддитивное производство металлических деталей

Аддитивное производство (АМ), известное также как 3D-печать, представляет собой процесс послойного создания изделий по цифровой модели. В металлическом производстве этот метод становится всё более популярным благодаря ряду преимуществ — возможности создавать сложные геометрии, снижать количество отходов и сокращать время производства.

Однако успешное использование АМ требует не только умения печатать, но и умения проектировать детали с учётом особенностей технологии и свойств металлов. Именно здесь на помощь приходят инженерные методы оптимизации конструкций, которые позволяют добиться максимальной прочности при минимальном весе и себестоимости.

Основные задачи оптимизации конструкций для аддитивного производства

Оптимизация конструкций при аддитивном производстве решает несколько ключевых задач:

- Снижение массы детали без ухудшения её механических характеристик.

- Улучшение теплового и механического поведения в условиях эксплуатации.

- Сокращение времени производства и затрат на материалы.

- Увеличение долговечности и надёжности изделия.

- Устранение критичных напряжений и дефектов, возникающих в процессе печати.

Методы инженерной оптимизации конструкций

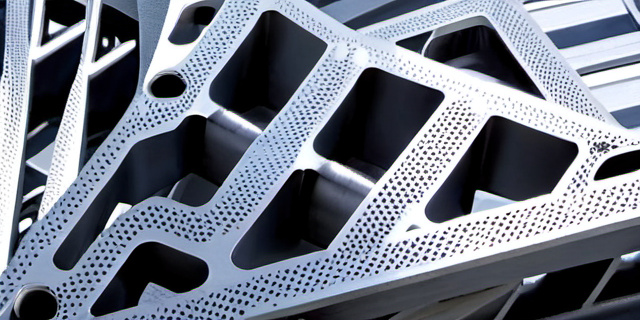

Топологическая оптимизация

Этот метод предназначен для перераспределения материала внутри заданных границ конструкции с целью минимизации массы при сохранении требуемой жёсткости и прочности. Топологическая оптимизация часто реализуется с помощью методов конечных элементов (МКЭ), которые позволяют моделировать поведение изделия под нагрузками.

Пример: компания General Electric успешно внедрила топологическую оптимизацию для разработки компонентов турбинных двигателей. В результате металлические детали стали на 40% легче при сохранении или улучшении эксплуатационных характеристик.

Параметрическая оптимизация

Здесь оптимизация выполняется путем изменения параметров геометрии (толщина стенок, радиусы закруглений, размеры отверстий и пр.) для достижения баланса между производительностью и ресурсами. Используются алгоритмы численной оптимизации и эвристические методы.

Оптимизация под ограничениями технологии печати

Аддитивное производство имеет технологические ограничения: минимальная толщина стенок, угол наклона слоев для уменьшения необходимости в поддержках, допустимые скорости охлаждения и нагрева металла.

Инженеры проектируют конструкцию таким образом, чтобы минимизировать количество поддержек, предотвратить деформации и трещины, которые могут возникать из-за внутренних напряжений.

Использование программных средств

Современные CAD/CAE-системы и специализированные программы, такие как Autodesk Netfabb, Siemens NX, ANSYS и другие, интегрируют методы оптимизации и симуляции. Они позволяют создавать виртуальные прототипы, анализировать поведение детали в различных условиях и вносить коррективы до запуска производства.

Технология и материалы: что влияет на оптимизацию

Выбор материала напрямую влияет на методы оптимизации. Например, для титановых сплавов применяются более жёсткие критерии к внутренним дефектам, тогда как для алюминиевых – особое внимание уделяется теплопроводности и эффектам термоциклирования.

| Материал | Основные характеристики | Особенности оптимизации |

|---|---|---|

| Титановые сплавы | Высокая прочность, низкая плотность, коррозионная стойкость | Минимизация внутренних напряжений, контроль пористости, топологическая оптимизация |

| Алюминиевые сплавы | Лёгкость, высокая теплопроводность | Оптимизация формы для теплового управления, снижение трещин из-за термонапряжений |

| Нержавеющая сталь | Устойчивость к коррозии, высокая прочность | Толщина стенок, контроль микроструктуры, параметрическая оптимизация |

Реальные примеры использования инженерных методов оптимизации

Пример 1: Авиационная промышленность

Использование топологической оптимизации и параметрического проектирования позволяет создавать лёгкие компоненты фюзеляжа и крепёжные элементы. По данным отраслевых исследований, благодаря таким методам экономия топлива достигает до 15% за счёт снижения массы летательных аппаратов.

Пример 2: Медицина

При изготовлении индивидуальных имплантов с помощью АМ применяется сложная топология с внутренними ячеистыми структурами для улучшения биосовместимости и ускорения остеоинтеграции. Оптимизация конструкции уменьшает вес и повышает механическую гибкость импланта.

Преимущества и вызовы оптимизации в аддитивном производстве

Преимущества

- Высокая точность подгонки конструкции под задачи.

- Экономия материалов — до 60% по сравнению с традиционной обработкой.

- Уменьшение времени разработки новых изделий.

- Возможность создания уникальных геометрий и интегрированных функций.

Вызовы

- Техническая сложность интеграции методов оптимизации в производственный цикл.

- Высокие требования к качеству данных и моделей.

- Необходимость комплексной проверки и валидации оптимизированных проектов.

- Ограничения современных 3D-принтеров и материалов.

Советы и рекомендации инженерам

«Инжиниринг для аддитивного производства — это не просто проектирование детали. Это синергия цифрового моделирования, анализа, оптимизации и учета технологических ограничений. Рекомендуется начинать оптимизацию с четкого понимания условий эксплуатации и возможностей оборудования, а не пытаться адаптировать обычные конструкции под 3D-печать. Применение комплексных методов и постоянное тестирование позволяют достичь максимальной эффективности и качества изделий.»

Заключение

Инженерные методы оптимизации конструкций играют ключевую роль в развитии аддитивного производства металлических деталей. Современные технологии позволяют создавать лёгкие, прочные и сложные изделия, ранее невозможные традиционными методами. Топологическая и параметрическая оптимизации, учитывающие особенности технологического процесса и материалы, значительно повышают эффективность производства и качество готовой продукции.

Однако несмотря на очевидные преимущества, внедрение оптимизационных методов требует высокой квалификации и глубокого понимания как инженерных задач, так и процессов аддитивного производства. Комплексный подход, включающий цифровое моделирование, аналитические инструменты и опыт эксплуатации, станет залогом успешного развития инновационных металлических изделий с помощью 3D-печати.