- Введение

- Основные причины нагрева шпиндельных узлов

- Инженерные методы оптимизации теплового режима

- 1. Использование систем жидкостного охлаждения

- Преимущества жидкостного охлаждения:

- Пример из практики

- 2. Воздушное охлаждение с использованием турбинных вентиляторов

- Недостатки:

- 3. Теплопередающие материалы и покрытие

- 4. Оптимизация конструкции и балансировка

- Что важно учитывать:

- Роль систем мониторинга и управления тепловым режимом

- Статистика:

- Практические рекомендации и советы инженера

- Заключение

Введение

Высокоскоростные шпиндельные узлы играют ключевую роль в современном машиностроении и производстве, обеспечивая высокую производительность и точность обработки. Однако при работе на сверхвысоких оборотах возникает существенная проблема теплового режима, которая при неправильном управлении может привести к снижению точности, ускоренному износу и выходу из строя оборудования.

Оптимизация теплового режима является одной из важнейших задач для инженеров и разработчиков, поскольку именно от эффективного теплообмена зависит надежность, стабильность и ресурс шпиндельных узлов.

Основные причины нагрева шпиндельных узлов

При работе высокоскоростных шпинделей тепловыделение происходит за счет нескольких факторов:

- Трение в подшипниках – высокие обороты приводят к возрастанию тепловых потерь на трение.

- Электромагнитные потери – в электродвигателях шпинделя возникает тепло из-за токов и магнитных полей.

- Обработка материала – сила резания и ударные нагрузки также способствуют нагреву.

- Внешние факторы – высокая температура рабочей среды и недостаточная вентиляция.

Без применения специальных методов охлаждения и теплоотвода температура шпинделя может подниматься до 80-100 °С, что значительно превышает рекомендуемые эксплуатационные параметры.

Инженерные методы оптимизации теплового режима

1. Использование систем жидкостного охлаждения

Одним из наиболее эффективных методов снижения температуры шпинделя является интеграция систем жидкостного охлаждения (например, контуров с водой или маслом). Такие системы обеспечивают быстрый отвод тепла от критических элементов шпинделя.

Преимущества жидкостного охлаждения:

- Высокая теплопроводность жидкости обеспечивает эффективный теплоотвод.

- Возможность точного регулирования температуры рабочей среды.

- Снижает температурные деформации узлов, повышая точность обработки.

Пример из практики

В одном из исследовательских центров применили систему жидкостного охлаждения с количеством оборотов шпинделя 30 000 об/мин. В результате температура на подшипниках снизилась с 90 °С до 55 °С, а ресурс оборудования вырос на 40%.

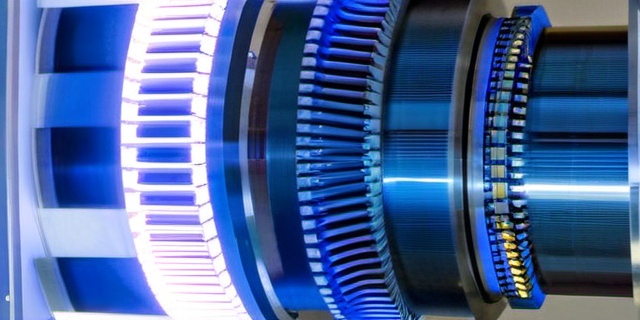

2. Воздушное охлаждение с использованием турбинных вентиляторов

Для менее интенсивного нагрева применяются специальные воздушные системы охлаждения, часто с использованием турбинных вентиляторов, которые создают направленный поток воздуха через корпус шпинделя.

Недостатки:

- Низкая эффективность при очень высоких температурах и нагрузках.

- Шумовая нагрузка и загрязнение окружающей среды пылью.

3. Теплопередающие материалы и покрытие

Использование современных материалов с высокой теплопроводностью и специальных покрытий позволяет минимизировать тепловые деформации и улучшить отвод тепла.

| Материал | Теплопроводность, Вт/(м·К) | Преимущества | Недостатки |

|---|---|---|---|

| Медь | 385 | Очень высокая теплопроводность | Высокая стоимость, коррозия |

| Алюминий | 237 | Лёгкий, доступный | Ниже износостойкость |

| Графит | 150-200 | Высокая термостойкость | Хрупкость |

| Керамика | 20-30 | Термостойкая, износостойкая | Низкая теплопроводность |

4. Оптимизация конструкции и балансировка

Правильная балансировка деталей и оптимизация конструктивных элементов шпинделя значительно снижают вибрации и механические нагрузки, что косвенно уменьшает тепловыделение.

Что важно учитывать:

- Минимальный люфт и зазоры в подшипниках.

- Использование легких и жестких материалов для корпусов.

- Уменьшение аэродинамического сопротивления внутренних узлов.

Роль систем мониторинга и управления тепловым режимом

Современные системы управления оснащаются датчиками температуры, вибрации и износа, которые позволяют в режиме реального времени контролировать состояние шпинделя и корректировать процессы охлаждения автоматически.

- Автоматическая регулировка скорости охлаждающей жидкости в зависимости от температуры.

- Прогнозирование точки перегрева с помощью аналитических алгоритмов.

- Поддержание стабильной температуры для минимизации деформаций и поддержания точности.

Статистика:

Согласно внутренним исследованиям промышленных предприятий, внедрение систем мониторинга позволяет снизить выход из строя шпиндельных узлов на 30-50% и повысить средний срок эксплуатации на 25%.

Практические рекомендации и советы инженера

На основании анализа современных методов и практического опыта, можно выделить следующие рекомендации:

- Выбирать систему охлаждения с учетом реальных условий эксплуатации и типа обработки.

- Инвестировать в материалы с высокой теплопроводностью для критичных элементов.

- Использовать системы мониторинга температуры с обратной связью для адаптивного управления.

- Проводить регулярное техническое обслуживание и балансировку шпинделя для предотвращения чрезмерного нагрева.

- Обучать персонал особенностям эксплуатации высокоскоростных шпиндельных узлов с учетом тепловых факторов.

«Оптимизация теплового режима – это не просто техническая необходимость, а фундаментальная составляющая стабильности и долговечности высокоскоростных шпиндельных узлов. Только комплексный подход с использованием современных материалов, систем охлаждения и интеллектуального управления способен обеспечить высочайшее качество работы оборудования.» – инженер-консультант по промышленным шпинделям.

Заключение

Высокоскоростные шпиндельные узлы требуют тщательного инженерного подхода к вопросу управления тепловым режимом. Учет множества факторов, таких как способы охлаждения, подбор материалов, конструктивная оптимизация и внедрение интеллектуальных систем мониторинга, позволяет существенно повысить эффективность и надежность работы оборудования.

В современных условиях промышленного производства именно эти меры позволяют обеспечить стабильность процессов и значительно увеличить срок службы высокоскоростных шпинделей.

Инвестиции в разработку и применение инженерных методов оптимизации теплового режима неизменно окупаются повышением производительности и снижением затрат на ремонт и обслуживание.