- Введение

- Причины изменения размеров деталей при термической обработке

- 1. Термодинамические явления

- 2. Неконтролируемый процесс охлаждения

- 3. Особенности материала

- Инженерные методы повышения стабильности размеров

- Контролируемый режим нагрева и охлаждения

- Применение стабилизирующих термообработок

- Использование современных технологий мониторинга

- Оптимизация конструкции деталей

- Таблица. Сравнение методов повышения стабильности размеров

- Примеры успешного внедрения

- Авторское мнение и советы

- Заключение

Введение

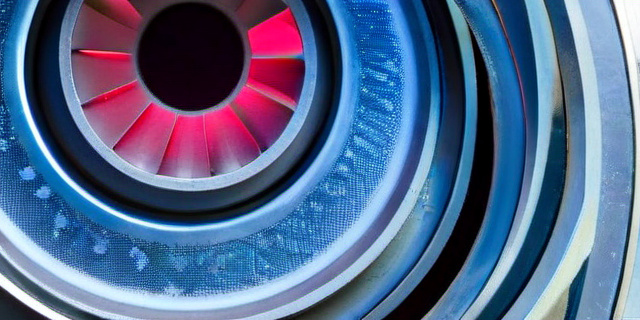

Термическая обработка — один из наиболее важных этапов при производстве металлических деталей, который обеспечивает им требуемые механические свойства, такие как твердость, износостойкость и прочность. Однако существенной проблемой при этом является изменение размеров и формы деталей, что может привести к отклонениям от технических требований и необходимости дополнительной механической обработки.

В современной инженерной практике повышение стабильности размеров после термической обработки является приоритетной задачей, поскольку от этого напрямую зависит качество изделия и оптимизация себестоимости производства.

Причины изменения размеров деталей при термической обработке

Для полноты понимания процессов стабилизации размеров важно рассмотреть основные причины их изменения:

1. Термодинамические явления

- Тепловое расширение и сжатие при нагревании и охлаждении;

- Перекристаллизация и фазовые превращения, сопровождающиеся изменением объемов;

- Внутренние напряжения, приводящие к деформациям.

2. Неконтролируемый процесс охлаждения

Резкое или неоднородное охлаждение часто вызывает неравномерные деформации и коробление деталей.

3. Особенности материала

- Различная структура и химический состав стали;

- Влияние легирующих элементов;

- Металлические включения, неоднородность плотности.

Инженерные методы повышения стабильности размеров

Существует множество технологических и инженерных методик, позволяющих минимизировать изменение геометрических параметров деталей. Ниже представлены основные из них.

Контролируемый режим нагрева и охлаждения

Один из главных методов — оптимизация параметров термообработки. Это включает в себя:

- Плавный и равномерный нагрев детали;

- Выбор метода охлаждения в зависимости от материала — например, мартенситное, аустенитное или мартенситное закаливание;

- Использование ступенчатого охлаждения и профилактика термических напряжений.

Применение стабилизирующих термообработок

Методы стабилизации размеров после основной термообработки:

- Отжиг стабилизационный: позволяет снять внутренние напряжения, уменьшить структурные преобразования и стабилизировать размеры;

- Термическое старение: искусственное старение при умеренных температурах для достижения стабильности размеров и свойств;

- Циклическая термообработка: многократное нагревание и охлаждение с контролируемыми интервалами снижает остаточные напряжения.

Использование современных технологий мониторинга

Внедрение цифрового контроля процессов позволяет выявлять критические моменты, влияющие на изменение размеров.

- Тепловизионный контроль распределения температуры по детали;

- Контроль деформаций в режиме реального времени с помощью лазерных сканеров;

- Использование компьютерного моделирования термообработки.

Оптимизация конструкции деталей

Инженеры все чаще прибегают к проектированию с учетом минимизации риска деформаций:

- Уменьшение толщины зон с высоким градиентом температур;

- Симметризация конструкции с целью уменьшения термических напряжений;

- Внедрение компенсационных элементов (например, фасок, ребер жесткости).

Таблица. Сравнение методов повышения стабильности размеров

| Метод | Основной эффект | Преимущества | Недостатки |

|---|---|---|---|

| Контролируемое охлаждение | Снижение термических напряжений | Простота реализации, доступность | Требует точного оборудования и контроля |

| Стабилизирующий отжиг | Снятие внутренних напряжений | Увеличение стабильности размеров и свойств | Дополнительное время обработки |

| Компьютерное моделирование | Прогноз деформаций | Оптимизация процесса, снижение брака | Высокая стоимость ПО и обучения кадров |

| Оптимизация конструкции | Минимизация зон напряжений | Механическое уменьшение рисков деформации | Не всегда применимо к готовым деталям |

Примеры успешного внедрения

Компания XYZ, специализирующаяся на изготовлении автомобильных компонентов, ввела комплексную программу контроля термообработки с использованием:

- Плавного нагрева с использованием индукционных печей;

- Многоступенчатого охлаждения с мониторингом температуры;

- Планового стабилизирующего отжига после закалки.

За год число брака, связанного с изменениями размеров, сократилось с 8% до 2%, что позволило сэкономить около 1,5 млн рублей на дополнительной доработке.

Авторское мнение и советы

«Для достижения максимальной стабильности размеров деталей необходимо комплексное сочетание правильного материального подбора, точного контроля параметров термообработки и продуманной конструкции изделия. Отдельно каждая мера эффективна, однако только их синтез позволяет достичь наивысших результатов в производстве.»

Заключение

Повышение стабильности размеров деталей при термической обработке — многогранная инженерная задача, успешно решаемая с помощью современных технологий и продуманного подхода. Контролируемое нагревание и охлаждение, стабилизирующие термообработки, методики цифрового мониторинга и оптимизация конструкции — это основные звенья, составляющие цепочку обеспечения качества.

Компании, инвестирующие в эти методы, получают преимущество в виде снижения потерь на брак, повышения надежности продукции и улучшения конкурентоспособности на рынке.

Таким образом, знание и внедрение инженерных методов стабилизации размеров — важнейший шаг на пути к совершенствованию производства деталей с высокими требованиями к точности и надежности.