- Введение

- Значение регулярного технического обслуживания

- Основные виды технического обслуживания

- Роль главного механика в организации ТО

- Ключевые методы поддержания оборудования в рабочем состоянии

- Профилактический мониторинг и диагностика

- Использование цифровых технологий

- Советы ветерана: как избежать основных проблем с оборудованием

- Практические рекомендации

- Примеры из практики

- Таблица преимуществ регулярного технического обслуживания

- Заключение

Введение

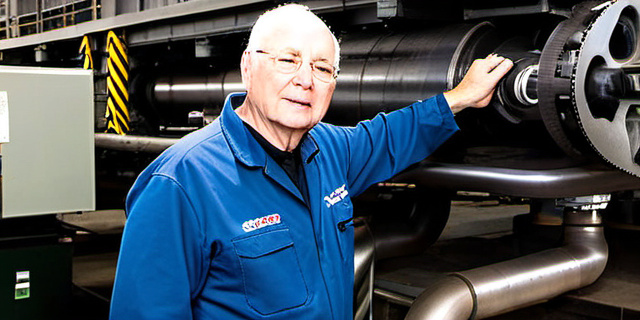

Работа современного промышленного предприятия во многом зависит от исправности и бесперебойной работы оборудования. Любое простое — это потеря производства, денег и времени. Ветеран отдела главного механика, чьё имя на предприятии известно многим, делится накопленным опытом, который поможет не только поддерживать заводскую технику в рабочем состоянии, но и значительно продлить срок эксплуатации каждого агрегата.

Значение регулярного технического обслуживания

Одним из краеугольных камней надежной работы оборудования является своевременное и комплексное техническое обслуживание (ТО). Согласно статистическим данным, проведенным на российских промышленных заводах, регулярное ТО позволяет сократить количество аварий на 40-60%, что существенно увеличивает общую производительность.

Основные виды технического обслуживания

- Плановое ТО: регулярная проверка, смазка, чистка и замена изнашиваемых деталей.

- Предупредительное ТО: замена деталей и сборок до момента их выхода из строя.

- Экстренное ТО: немедленный ремонт после выявления неисправности.

Роль главного механика в организации ТО

Ветеран отмечает, что именно главный механик координирует все этапы сервисного обслуживания, начиная от подготовки графиков и заканчивая контролем качества ремонта. Он отвечает за обучение персонала и внедрение новых технологий, влияющих на эффективность работы оборудования.

Ключевые методы поддержания оборудования в рабочем состоянии

Опыт показывает, что для обеспечения надежности завода необходим комплексный подход, включающий:

- Профилактический мониторинг состояния оборудования;

- Использование диагностических инструментов;

- Внедрение цифровых систем отслеживания;

- Обучение и повышение квалификации технического персонала.

Профилактический мониторинг и диагностика

Регулярные замеры вибрации, температуры и других параметров позволяют вовремя выявлять отклонения от нормы. По словам ветерана, сегодня на современном заводе 70% успешных ремонтов происходит благодаря своевременной диагностике.

| Параметр | Метод измерения | Периодичность | Важность для диагностики |

|---|---|---|---|

| Вибрация | Анализ вибрационных сигналов | Еженедельно | Высокая |

| Температура подшипников | Инфракрасный термометр | Ежедневно | Средняя |

| Уровень смазки | Визуальный и лабораторный анализ | Ежемесячно | Высокая |

| Износ деталей | Визуальный осмотр, измерительные инструменты | Раз в 3 месяца | Средняя |

Использование цифровых технологий

Внедрение систем автоматизированного мониторинга с датчиками IoT помогает отслеживать состояние всех узлов в реальном времени. По данным специалистов, применение таких систем снижает непредвиденные остановки на 30%.

Советы ветерана: как избежать основных проблем с оборудованием

«Опыт говорит, что самый длительный срок службы оборудования достигается не просто ремонтом, а именно постоянной заботой и вниманием к мельчайшим деталям», — делится своими наблюдениями ветеран отдела главного механика.

Практические рекомендации

- Регулярно проводите обучение и переподготовку лабораторного и ремонтного персонала;

- Следите за чистотой и порядком на рабочих местах и в зонах обслуживания;

- Внедряйте и регулярно обновляйте планы технического обслуживания;

- Используйте оригинальные запасные части и качественные материалы для смазки;

- Внедряйте цифровые технологии для прогнозирования неисправностей.

Примеры из практики

На одном из предприятий применили систему температурного мониторинга подшипников и обнаружили повышение температуры до критического значения на одном из вентиляторов. Благодаря этому результату была предотвращена крупная авария, которая могла привести к простою линии на 3 дня и потерям более 1 млн рублей.

Таблица преимуществ регулярного технического обслуживания

| Показатель | Без ТО | С регулярным ТО | Улучшение (%) |

|---|---|---|---|

| Среднее время наработки до отказа (часы) | 1500 | 3500 | 133 |

| Количество аварий в месяц | 5–7 | 2–3 | 57 |

| Процент простоев оборудования | 12% | 4% | 67 |

| Стоимость ремонтов (в мес., тысячи рублей) | 500 | 200 | 60 |

Заключение

Опыт ветерана отдела главного механика убедительно доказывает: поддержание работоспособности заводского оборудования — это комплексная и системная задача, требующая внимательного подхода, использования новых технологий и неукоснительного соблюдения регламентов технического обслуживания. Современные методы диагностики и профилактики способны значительно продлить срок службы машин и снизить затраты на ремонт.

Пусть каждый технический специалист и руководитель предприятия возьмёт на вооружение совет ветерана:

«Техника — это живой организм завода. Заботьтесь о ней с любовью и вниманием, и она ответит вам долгой и надежной службой».