- Введение в термообработку высоколегированных сталей

- Особенности химического состава высоколегированных сталей

- Конструкторские особенности термообработки в производственных условиях

- Выбор оборудования и его конструкция

- Требования к режимам термообработки

- Пример типового режима термообработки

- Контроль процесса и его автоматизация

- Влияние конструктивных особенностей деталей на термообработку

- Практические примеры и статистика

- Советы и рекомендации от автора

- Заключение

Введение в термообработку высоколегированных сталей

Высоколегированные стали занимают важное место в современной промышленности благодаря своим уникальным механическим и коррозионностойким свойствам. Их применение разнообразно — от авиационной и автомобильной промышленности до производства инструментов и оборудования для нефтегазовой отрасли. Термообработка этих материалов представляет собой сложный технологический процесс, требующий точного соблюдения режимов и конструктивных особенностей оборудования для получения заданных свойств сплава.

Особенности химического состава высоколегированных сталей

К высоколегированным сталям относят марки с содержанием легирующих элементов свыше 10%. В их состав обычно входят такие элементы, как хром (Cr), никель (Ni), молибден (Mo), ванадий (V), кобальт (Co) и другие, которые значительно влияют на структуру и свойства стали после термообработки.

| Легирующий элемент | Влияние на свойства стали | Среднее содержание в высоколегированных сталях, % |

|---|---|---|

| Хром (Cr) | Повышает коррозионную стойкость, твердость и износостойкость | 12-18 |

| Никель (Ni) | Улучшает пластичность и ударную вязкость, стабилизирует аустенит | 8-12 |

| Молибден (Mo) | Увеличивает прочность и коррозионную устойчивость в хлористых средах | 1-5 |

| Ванадий (V) | Повышает прочность, износостойкость и устойчивость к старению | 0.1-0.5 |

Конструкторские особенности термообработки в производственных условиях

Выбор оборудования и его конструкция

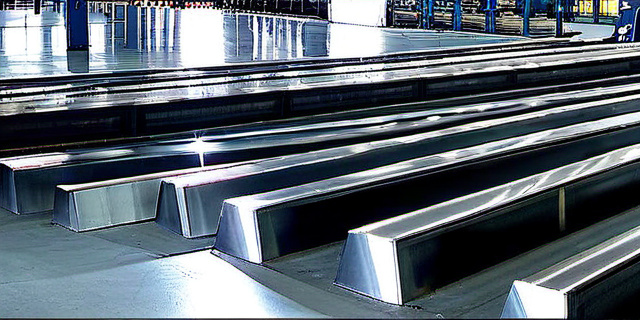

Производственные предприятия, специализирующиеся на высоколегированных сталях, сталкиваются с необходимостью использования специализированного термического оборудования. Конструктивные особенности такого оборудования продиктованы высокими требованиями по равномерности температурного поля, точности контроля и стабильности режимов нагрева и охлаждения.

- Печи с индукционным нагревом: Обеспечивают быстрый и равномерный нагрев деталей, снижают время цикла обработки. Имеют сложную конструкцию с многозонным управлением температурой.

- Туннельные печи с газовым или электрическим нагревом: Подходят для массового производства, обеспечивают стабильность режима и высокое качество процесса.

- Камеры закалки с регулируемой атмосферой: Предотвращают окисление и обезуглероживание поверхностного слоя сплавов.

Требования к режимам термообработки

Термообработка включает несколько последовательных этапов: нагрев, выдержка и охлаждение. Каждый этап имеет свои особенности при работе с высоколегированными сталями:

- Нагрев: Температура нагрева обычно лежит в диапазоне 980-1100 ºC в зависимости от марки стали. Важна равномерность степени нагрева по всему объему для минимизации деформаций и трещин.

- Выдержка: Зависит от толщины и объема детали — обычно от 30 минут до нескольких часов. Позволяет стабилизировать структуру и обеспечить полное растворение фаз.

- Охлаждение: Традиционно проводится в масле, воде или воздушной среде, с использованием специальных технологий, чтобы избежать внутренних напряжений и задать нужную микроструктуру.

Пример типового режима термообработки

| Этап | Температура, ºC | Время выдержки | Среда охлаждения |

|---|---|---|---|

| Нагрев | 1050 | 1 час при максимальной толщине детали | — |

| Охлаждение | — | — | Масло с контролируемой температурой |

| Отпуск | 600 | 2 часа | Воздух |

Контроль процесса и его автоматизация

С развитием технологий на заводах внедряются современные системы мониторинга, позволяющие в режиме реального времени контролировать температурные режимы, скорость охлаждения и параметры атмосферного состава внутри печей.

Это особенно актуально при работе с высоколегированными сталями, где отклонения всего на несколько градусов могут привести к снижению качества и потере эксплуатационных свойств.

Влияние конструктивных особенностей деталей на термообработку

Конструктивные параметры продукции также сильно влияют на выбор режима термообработки. Толщина, форма, наличие отверстий и технологических вырезов создают неоднородности по нагреву и охлаждению.

- Толстостенные детали требуют более длительной выдержки на этапе нагрева для достижения равномерной температуры по всему объему.

- Сложные формы заставляют инженеров применять специальные подходы к охлаждению — например, использование камерных систем с регулируемой скоростью воздушного потока.

- Наличие острых углов и тонких ребер увеличивает риск возникновения внутренних напряжений и деформаций, что требует особого внимания на этапе дизайна и выбор температуры отпуска.

Практические примеры и статистика

На одном из промышленных предприятий России в 2023 году было проведено исследование оптимизации термообработки высоколегированной стали марки 20Х13НЛ. Внедрение автоматизированной системы управления процессом позволило снизить брак на 25% и повысить производительность линии термообработки на 15%. Результаты были достигнуты за счет:

- Точного соблюдения температуры нагрева с погрешностью ±3 ºC;

- Использования камер с контролируемой атмосферой, предотвращающей окисление;

- Оптимизации времени выдержки для унификации процесса.

| Параметр | До оптимизации | После оптимизации |

|---|---|---|

| Процент брака, % | 8 | 6 |

| Производительность, детали в час | 50 | 57 |

| Энергопотребление, кВт·ч | 500 | 460 |

Советы и рекомендации от автора

Для успешной термообработки высоколегированных сталей в производственных условиях необходимо комбинировать тщательный конструкторский подход к оборудованию с продуманным выбором режимов нагрева и охлаждения. Не стоит недооценивать значимость мониторинга каждого этапа процесса и регулярного анализа получаемых результатов. Инвестиции в автоматизацию и контроль окупаются снижением брака и повышением качества продукции.

Заключение

Термообработка высоколегированных сталей — сложный технологический процесс, требующий учета множества факторов: от химического состава сплава и конструктивных особенностей деталей до технических характеристик оборудования и строгости соблюдения режимов. В современных заводских условиях внедрение инновационных систем контроля и автоматизации позволяет значительно повысить качество и эффективность производственного цикла.

Грамотно разработанный конструкторский подход к оборудованию и процессам не только улучшает эксплуатационные свойства материала, но и снижает производственные издержки, что особенно важно в условиях конкурентного рынка.