- Введение

- Основы конструкторского анализа узлов повышенной надежности

- Что такое узлы повышенной надежности?

- Основные задачи конструкторского анализа

- Методы анализа и инструменты

- Расчёты прочности и долговечности

- Численное моделирование и испытания

- Особенности проектирования узлов для экстремальных условий

- Выбор материалов

- Особенности конструктивных решений

- Примеры и статистика

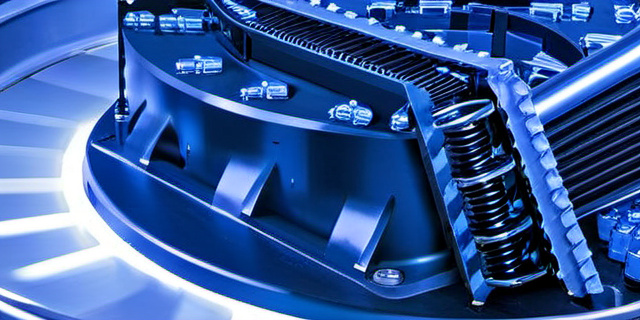

- Кейс 1: Узлы крепления в авиационных двигателях

- Кейс 2: Узлы энергоблоков атомных станций

- Статистика отказов по отраслям

- Рекомендации и советы автора

- Заключение

Введение

В современных технологичных системах, будь то аэрокосмическая техника, энергетическое оборудование или транспортные средства, надёжность узлов конструкции становится ключевым фактором безопасности и эффективности. Особенно остро этот вопрос стоит, когда речь идёт о работе в экстремальных условиях — высоких или низких температурах, агрессивных средах, динамических нагрузках и вибрациях. Конструкторский анализ узлов повышенной надежности — это комплекс работ, направленных на обеспечение бесперебойной и безопасной работы оборудования на протяжении всего жизненного цикла.

Основы конструкторского анализа узлов повышенной надежности

Что такое узлы повышенной надежности?

Узел конструкции — это совокупность элементов, соединённых между собой, выполняющих определённую функцию. Узлы повышенной надежности характеризуются способностью противостоять воздействию экстремальных факторов без потери функциональности.

- Высокая прочность и устойчивость к механическим нагрузкам;

- Сопротивление коррозии и химическому воздействию;

- Термостойкость при экстремально низких или высоких температурах;

- Устойчивость к вибрациям, ударам и циклическим нагрузкам.

Основные задачи конструкторского анализа

Задачи конструкторского анализа включают:

- Определение нагрузок, воздействующих на узел в процессе эксплуатации;

- Подбор материалов и технологий изготовления для обеспечения требуемых свойств;

- Расчёты долговечности и допустимых деформаций;

- Оценка риска отказов и их последствий;

- Разработка схем технического контроля и диагностики.

Методы анализа и инструменты

Расчёты прочности и долговечности

Ключевым этапом является расчёт прочности и долговечности узла. Для этого используют методы теории упругости, прочности материалов и усталостной прочности.

Пример из практики: в аэрокосмической отрасли исследование усталостной прочности композитных материалов позволило увеличить ресурс работы узлов крыльев на 30% при сохранении массы конструкции.

Численное моделирование и испытания

Сегодня широко применяется численное моделирование с помощью АНSYS, SolidWorks Simulation и других ПО. Моделирование позволяет прогнозировать поведение узлов при различных нагрузках и условиях эксплуатации.

- Метод конечных элементов (МКЭ) для анализа напряжений;

- Термомеханические расчёты;

- Анализ динамических нагрузок и вибраций;

- Моделирование коррозионных процессов.

Кроме того, проводят лабораторные испытания на прототипах, что подтверждает достоверность расчётов.

Особенности проектирования узлов для экстремальных условий

Выбор материалов

Материал играет одну из ключевых ролей в обеспечении надёжности. Для экстремальных условий чаще всего используют:

| Материал | Ключевые свойства | Примеры применения |

|---|---|---|

| Титановые сплавы | Высокая прочность, коррозионная стойкость, термостойкость | Авиация, космос, химический транспорт |

| Нержавеющая сталь | Коррозионная стойкость, термостойкость | Энергетика, нефтегазовая отрасль |

| Керамические композиты | Высокая температура плавления, износостойкость | Высокотемпературные установки, двигатели |

| Углеродные композиты | Малый вес, высокая прочность | Авиация, спортивный инвентарь |

Особенности конструктивных решений

Узлы для экстремальных условий должны иметь:

- Избыточный запас прочности;

- Минимальное количество соединений, уязвимых к ослаблению;

- Применение демпфирующих элементов для гашения вибраций;

- Разработку систем контроля состояния и замены компонентов.

Примеры и статистика

Кейс 1: Узлы крепления в авиационных двигателях

В авиационных двигателях узлы крепления подвергаются экстремальным колебаниям температур от -60°C до +1200°C и высоким динамическим нагрузкам. Анализ показал, что использование сочетания титана и керамических вставок повысило надёжность на 25% и снизило вес комплектующих на 15%.

Кейс 2: Узлы энергоблоков атомных станций

В условиях постоянного излучения и высоких температур узлы систем охлаждения требуют особого внимания. Внедрение нержавеющей стали с легированием никелем и применением электронно-лучевой сварки позволило увеличить срок службы узлов с 10 до 15 лет.

Статистика отказов по отраслям

| Отрасль | Основная причина отказа | Процент отказов из-за конструктивных ошибок |

|---|---|---|

| Авиация | Усталость материалов и вибрации | 35% |

| Нефтегаз | Коррозия и усталость сварных швов | 40% |

| Энергетика | Термическое разрушение и усталость | 30% |

Рекомендации и советы автора

«Для достижения действительно высокой надежности конструктивных узлов необходимо не ограничиваться стандартными расчетами, а интегрировать комплексный подход: глубокое моделирование всех возможных режимов эксплуатации, испытания, а также мониторинг и диагностику уже на этапе эксплуатации. Только так можно предсказать и предотвратить неисправности в самых жестких условиях».

Основные советы:

- Использовать современные методы численного моделирования для предсказания поведения узлов под нагрузками;

- Выбирать материалы с учётом не только прочности, но и характеристик стойкости к коррозии и температурным режимам;

- Делать упор на упрощение конструкции и уменьшение количества сварных и болтовых соединений;

- Обеспечить возможность быстрой замены изнашиваемых элементов;

- Внедрять систему мониторинга технического состояния узлов.

Заключение

Конструкторский анализ узлов повышенной надежности для экстремальных условий — это комплексная и сложная задача, требующая интеграции знаний в области материаловедения, механики, термодинамики и технологий производства. Использование передовых методов расчёта, современных материалов и инновационных конструктивных решений позволяет существенно повысить надёжность и безопасность технических систем. В условиях роста требований к длительности и безопасности эксплуатации оборудования особое внимание необходимо уделять именно узлам — критическим точкам конструкции, от которых напрямую зависит весь ресурс системы.

Таким образом, инновационный и продуманный конструкторский подход — залог успеха в создании техники для самых суровых условий эксплуатации.