- Введение в узлы трения: значение и роль в машиностроении

- Типы узлов трения и их конструктивные особенности

- Основные виды узлов трения

- Конструктивные особенности и влияние на износ

- Факторы, влияющие на трение и износ узлов

- Внутренние конструктивные факторы

- Внешние эксплуатационные факторы

- Методы конструктивного анализа узлов трения

- Пример: анализ подшипника качения

- Методы оптимизации узлов трения

- Оптимизация материалов и покрытий

- Конструктивные изменения

- Современные технологии контроля и прогнозирования

- Таблица – Сравнительный анализ методов оптимизации узлов трения

- Практические рекомендации и заключение

Введение в узлы трения: значение и роль в машиностроении

Узлы трения являются критически важными элементами в машиностроительных изделиях. Они обеспечивают передачу усилий и движений при контакте движущихся поверхностей. В то же время, именно в таких зонах накапливается износ, что может негативно отразиться на надежности и ресурсе деталей.

По данным отраслевых исследований, примерно 20-30% потерь энергии в механизмах связано с трением, а более 40% отказов машин происходят вследствие износа узлов трения.

Типы узлов трения и их конструктивные особенности

Основные виды узлов трения

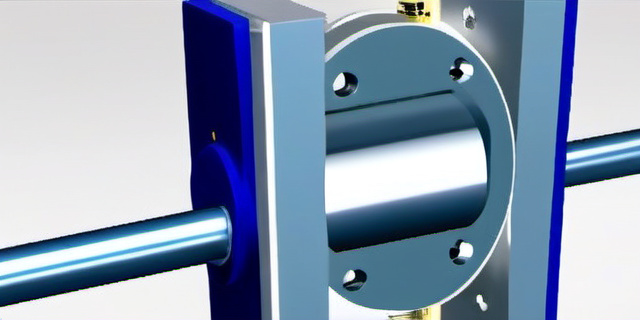

- Подшипниковые узлы — обеспечивают вращение валов и осей с минимальным сопротивлением.

- Скользящие пары — характеризуются движениями линейного типа, используются в направляющих и направляющих системах.

- Фрикционные сцепления — предназначены для передачи крутящего момента за счет сил трения.

Конструктивные особенности и влияние на износ

Каждый тип узла трения требует индивидуального подхода к анализу и оптимизации. Например, в подшипниках контакт происходит в виде точечного или линейного трения, что требует нанесения специальных покрытий и применения смазочных материалов для снижения износа. В скользящих парах важным фактором является толщина масляной пленки, которая уменьшает прямой контакт между поверхностями.

Факторы, влияющие на трение и износ узлов

Внутренние конструктивные факторы

- Материалы трущихся поверхностей

- Шероховатость и геометрия поверхностей

- Смонтированность узла (люфт, точность посадки)

Внешние эксплуатационные факторы

- Смазка и тип смазочного материала

- Нагрузки и режим работы

- Температурный режим и воздействие агрессивной среды

Методы конструктивного анализа узлов трения

Конструкторский анализ начинается с понимания механизмов трения и движения поверхности деталей. Основные этапы:

- Идентификация узлов трения в конструкции.

- Определение параметров контакта (давление, скорость, тип трения).

- Расчет износа и прогнозирование ресурса.

- Моделирование при помощи программных средств (например, FEM-анализ).

Пример: анализ подшипника качения

В типичном подшипнике качения нагрузка равномерно распределяется по роликам, однако наличие микронеровностей приводит к локальному увеличению контактных напряжений. Использование FEM позволяет выявить участки наибольшего износа и рекомендовать изменение геометрии или применение улучшенных материалов.

Методы оптимизации узлов трения

Оптимизация материалов и покрытий

- Применение износостойких легированных сталей и композитных материалов.

- Нанесение твердых покрытий: нитрид титана, DLC (алмазоподобный углерод).

- Использование самоисцеляющихся смазок и смазок с наночастицами.

Конструктивные изменения

- Увеличение площади контактной поверхности для снижения давления.

- Применение конических и роликовых элементов вместо скользящих поверхностей.

- Оптимизация геометрии для равномерного распределения нагрузки.

Современные технологии контроля и прогнозирования

Внедрение датчиков износа, температуры и вибраций позволяет своевременно диагностировать состояние узлов и предсказать необходимость техобслуживания, что значительно сокращает риск аварий.

Таблица – Сравнительный анализ методов оптимизации узлов трения

| Метод оптимизации | Преимущества | Недостатки | Пример применения |

|---|---|---|---|

| Материалы с твёрдыми покрытиями | Снижение износа, защита от коррозии | Высокая стоимость, сложность нанесения | Подшипники в авиации |

| Оптимизация геометрии | Улучшение распределения нагрузок, снижение трения | Требует точных расчетов и прототипирования | Роликовые опоры промышленных конвейеров |

| Новые смазочные материалы | Продление срока службы, уменьшение обслуживания | Совместимость с материалами, экологические требования | Турбинные установки |

| Мониторинг и диагностика | Прогнозирование отказов, экономия ресурсов | Необходимость дополнительного оборудования | Железнодорожные узлы |

Практические рекомендации и заключение

Оптимизация узлов трения должна всегда быть комплексной: сочетание правильного выбора материалов, конструктивных решений и современных технологий мониторинга дает лучший результат. Конструкторы должны уделять внимание не только снижению трения, но и контролю за состоянием узлов в процессе эксплуатации.

«Практика показывает: комплексный подход к конструкторскому анализу и оптимизации узлов трения способен увеличить ресурс узлов в 2-3 раза и значительно снизить эксплуатационные затраты. Это не только вопрос технической мысли, но и экономии средств предприятия.»

Пример успешного применения такого подхода – модернизация подшипниковых узлов на ведущих российских предприятиях машиностроения, что привело к снижению простоев более чем на 25% за счет уменьшения частоты замен изношенных деталей.

Будущее машиностроения немыслимо без грамотного конструкторского анализа узлов трения и внедрения инновационных методов их оптимизации. Это залог повышения надежности, эффективности и конкурентоспособности оборудования.