- Введение

- Что такое квантовые датчики?

- Основные типы квантовых датчиков, применяемых в машиностроении:

- Преимущества квантовых датчиков в высокоточном машиностроении

- Таблица 1. Сравнительные характеристики классических и квантовых датчиков

- Примеры использования квантовых датчиков в машиностроении

- 1. Высокоточная обработка металлов

- 2. Производство авиационных и космических компонентов

- 3. Разработка систем робототехники и автоматизации

- Статистика и перспективы развития

- Рекомендации по внедрению квантовых датчиков

- Мнение автора

- Заключение

Введение

Современное высокоточное машиностроение предъявляет все более жесткие требования к точности измерений. Прецизионные измерения – ключевой этап для обеспечения качества и долговечности деталей и механизмов. Традиционные методы, основанные на классических датчиках, постепенно подходят к пределу возможностей по точности и чувствительности. В результате растет интерес к технологиям, способным вывести измерения на новый уровень. Одной из таких перспективных технологий являются квантовые датчики.

Что такое квантовые датчики?

Квантовые датчики — это устройства, которые используют явления квантовой физики для точного измерения физических величин, таких как магнитные и электрические поля, гравитация, время, температура, ускорение и т.д. Их принцип работы основан на суперпозиции, квантовой запутанности и интерференции волн, что позволяет добиться беспрецедентной чувствительности и разрешающей способности.

Основные типы квантовых датчиков, применяемых в машиностроении:

- Атомные интерферометры — измеряют ускорение и угловые перемещения с высокой точностью;

- Квантовые магнитометры — определяют малейшие изменения магнитных полей;

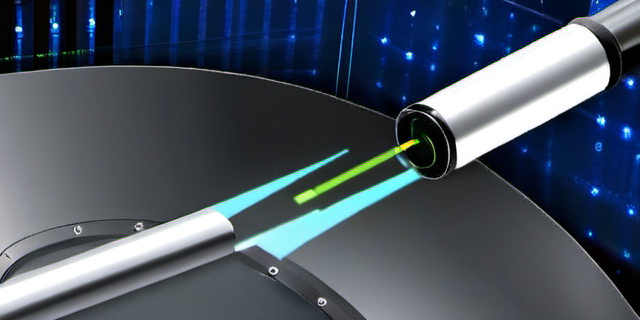

- Оптические квантовые датчики — используются для измерения длины, угла и других параметров с помощью лазерной интерференции;

- Квантовые гироскопы — обеспечивают высокоточную навигацию и ориентацию деталей и агрегатов.

Преимущества квантовых датчиков в высокоточном машиностроении

Главными достоинствами квантовых датчиков по сравнению с классическими являются:

- Повышенная чувствительность — точность измерений увеличивается в десятки и сотни раз;

- Стабильность и надежность — квантовые свойства менее подвержены шумам и внешним воздействиям;

- Миниатюризация — современные технологии позволяют создавать компактные модули для интеграции с оборудованием;

- Мультифункциональность — один датчик способен измерять сразу несколько параметров;

- Долговечность — отсутствие механических частей снижает износ и необходимость в частом техническом обслуживании.

Таблица 1. Сравнительные характеристики классических и квантовых датчиков

| Параметр | Классические датчики | Квантовые датчики |

|---|---|---|

| Чувствительность | 10^-6 — 10^-8 | 10^-9 — 10^-12 |

| Стабильность измерений | Средняя | Высокая |

| Зависимость от помех | Высокая | Низкая |

| Размер | Средний/Большой | Миниатюрный |

| Срок службы | 3-5 лет | 5-10 лет и более |

Примеры использования квантовых датчиков в машиностроении

1. Высокоточная обработка металлов

Квантовые датчики позволяют контролировать микронные отклонения в процессе фрезеровки и шлифовки, минимизируя погрешности. Например, с помощью атомных интерферометров можно измерять положения элементов станков с точностью до долей нанометра, что значительно повышает качество готовых изделий.

2. Производство авиационных и космических компонентов

В этой области критична точность компонентов, от которой зависит безопасность и эффективность работы агрегатов. Использование квантовых гироскопов и магнитометров помогает обеспечить правильную геометрию и балансировку деталей, а также позволяет реализовать продвинутые системы контроля качества.

3. Разработка систем робототехники и автоматизации

Квантовые датчики обеспечивают точный контроль движения и ориентации роботов, что открывает новые возможности для работы в сложных и критически важных условиях, например, в сборочных линиях высокотехнологичных приборов.

Статистика и перспективы развития

Согласно данным последних исследований, внедрение квантовых датчиков в машиностроении может повысить точность измерений в среднем на 30-50%. Предполагается, что к 2030 году мировой рынок квантовых сенсоров превысит 5 миллиардов долларов, при этом более 40% будет приходиться на индустриальные приложения, включая машиностроение.

В России и странах СНГ уже реализуются пилотные проекты по интеграции квантовых датчиков в производственные линии, особенно в отраслях авиа- и автомобилестроения. Очевидно, что со временем этот тренд будет только набирать обороты.

Рекомендации по внедрению квантовых датчиков

- Анализ требований к точности и параметрам производства. Перед выбором типа датчика необходимо четко понимать задачи, которые он будет решать.

- Пилотное тестирование. Сначала рекомендуется проводить тестовые испытания в ограниченных участках производственного процесса.

- Обучение персонала. Для эффективного использования квантовых технологий требуется высокая квалификация инженеров и операторов.

- Интеграция с цифровыми системами. Квантовые датчики должны быть связаны с системами сбора и анализа данных для максимальной оптимизации производства.

- Оценка экономической эффективности. Важно оценивать не только стоимость внедрения, но и долгосрочные выгоды от повышения качества и уменьшения брака.

Мнение автора

«Квантовые датчики – это не просто технологический прорыв, это новое измерение возможностей в высокоточном машиностроении. Компании, которые своевременно инвестируют в эти технологии, получат значительное конкурентное преимущество, способное вывести их производство на международный уровень качества и эффективности.»

Заключение

Использование квантовых датчиков открывает перспективы для качественного улучшения прецизионных измерений в высокоточном машиностроении. Их высокая чувствительность, стабильность и возможность интеграции с современными цифровыми системами делают их незаменимыми в самых ответственных производственных процессах. Несмотря на сравнительно высокую стоимость внедрения, преимущества квантовых датчиков — уменьшение брака, повышение производительности и снижение затрат на обслуживание — делают их выгодным решением долгосрочной стратегии развития индустрии.

В будущем с развитием квантовых технологий ожидается дальнейшее снижение стоимости устройств и расширение сферы их применения, что позволит массово использовать квантовые датчики в машиностроении, строительстве, энергетике и других отраслях. Это действительно начало новой эры измерительной техники.