- Введение в магнитопорошковый контроль

- Основные принципы метода

- Закалённые детали и их особенности

- Почему важна своевременная инспекция

- Применение магнитопорошкового контроля в промышленности

- Этапы проведения магнитопорошкового контроля

- Типы намагничивания

- Практические примеры эффективности МПК

- Статистика применения в разных отраслях

- Преимущества и ограничения магнитопорошкового контроля

- Преимущества

- Ограничения

- Советы и рекомендации по применению магнитопорошкового контроля

- Заключение

Введение в магнитопорошковый контроль

Магнитопорошковый контроль (МПК) — один из наиболее распространённых методов неразрушающего контроля, используемый для выявления поверхностных и подповерхностных дефектов в металлических деталях. Особенно востребован этот метод в промышленности при проверке закалённых деталей, где качество поверхности напрямую влияет на долговечность и надёжность изделий.

Основные принципы метода

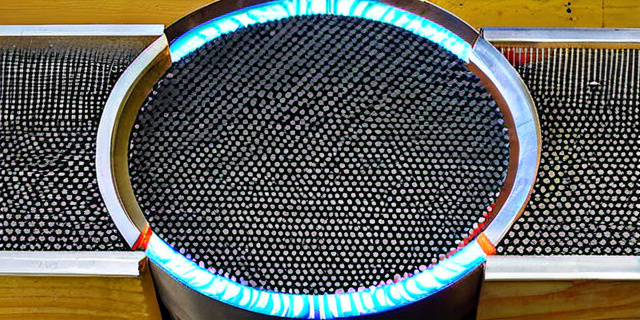

Метод основан на намагничивании детали с последующим нанесением на её поверхность мелкодисперсного ферромагнитного порошка. В местах повреждений, таких как трещины или поры, нарушается распределение магнитного поля, что проявляется в виде скоплений порошка — индикаторов дефектов.

Закалённые детали и их особенности

Закалка — термическая обработка, повышающая твёрдость и износостойкость металлических деталей. Однако вследствие стрессов и микроструктурных изменений в процессе закалки могут возникать мелкие трещины и другие нарушения целостности, которые не всегда видны невооружённым глазом.

Почему важна своевременная инспекция

- Обеспечение безопасности эксплуатации механизмов;

- Предотвращение дорогостоящего ремонта и замены;

- Повышение доверия к качеству продукции;

- Снижение рисков аварий и аварийных простоев производства.

Применение магнитопорошкового контроля в промышленности

МПК используют в различных отраслях, включая автомобильное производство, авиацию, машиностроение и нефтепереработку. Особенно эффективно его применение на деталях, подвергающихся значительным нагрузкам, где наличие дефектов может привести к критическим последствиям.

Этапы проведения магнитопорошкового контроля

- Подготовка поверхности — очистка от загрязнений и окалины.

- Намагничивание детали с использованием постоянных или электромагнитных устройств.

- Нанесение магнитного порошка в сухом или влажном состоянии.

- Осмотр и интерпретация показаний — выявление и классификация дефектов.

- Документирование результатов.

Типы намагничивания

| Тип намагничивания | Описание | Преимущества | Недостатки |

|---|---|---|---|

| Продольное | Создание магнитного поля вдоль длины детали | Легко реализуем, подходит для цилиндрических деталей | Может пропустить дефекты, ориентированные параллельно полю |

| Поперечное | Магнитное поле направлено поперёк детали | Обнаруживает дефекты, не видимые при продольном поле | Требует дополнительного оборудования |

| Круговое (токовое) | Использование токов для создания кольцевого поля вокруг детали | Эффективно для деталей цилиндрической формы | Не подходит для сложных геометрий |

Практические примеры эффективности МПК

В одном из крупных машиностроительных предприятий, применяющих МПК для контроля закалённых валов, было выявлено свыше 15% деталей с микротрещинами в поверхностном слое, которые без контроля могли привести к поломке оборудования уже в первые месяцы эксплуатации. В авиационной промышленности среди проверенных методом МПК компонентов доля дефектных составила около 7%, что позволило существенно повысить безопасность полётов за счёт своевременного удаления бракованных деталей.

Статистика применения в разных отраслях

| Отрасль | Процент применения МПК среди НК методов (%) | Средний процент выявляемых дефектов (%) |

|---|---|---|

| Машиностроение | 65 | 12 |

| Авиация | 78 | 7 |

| Автомобильная промышленность | 54 | 10 |

| Нефтегазовая отрасль | 60 | 9 |

Преимущества и ограничения магнитопорошкового контроля

Преимущества

- Высокая чувствительность к поверхностным и подповерхностным дефектам;

- Быстрота и простота проведения проверки;

- Относительно низкая стоимость оборудования и материалов;

- Возможность локализации дефектов на ранних стадиях;

- Экологическая безопасность используемых материалов.

Ограничения

- Метод применим только к ферромагнитным материалам;

- Неэффективен при наличии толстого слоя покрытия или ржавчины;

- Сложно оценить глубину дефекта;

- Требует опытных операторов для правильной интерпретации результатов;

- Чувствителен к качеству подготовки поверхности.

Советы и рекомендации по применению магнитопорошкового контроля

Автор статьи подчёркивает важность комплексного подхода к контролю качества:

«Для достижения максимальной эффективности магнитопорошкового контроля рекомендуется не ограничиваться одним только методом МПК, а использовать его в сочетании с другими неразрушающими методами, например, ультразвуковым контролем или визуальной инспекцией. Важно также регулярно обучать персонал и поддерживать оборудование в надлежащем состоянии, что позволяет минимизировать ошибки и повысить точность обнаружения критических дефектов.»

Заключение

Магнитопорошковый контроль остаётся одним из наиболее доступных и надёжных методов выявления поверхностных дефектов в закалённых деталях. Его широкое применение в различных сферах промышленности подтверждается не только статистикой успешного обнаружения дефектов, но и практическими примерами предотвращения аварий и дорогостоящих ремонтов. Несмотря на отдельные ограничения, применение МПК с учётом рекомендаций специалистов обеспечивает значительное повышение качества и безопасности продукции.