- Введение в испытательное тестирование машиностроительной продукции

- Основные методы тестирования машиностроительной продукции

- Неразрушающие методы тестирования

- Разрушающие методы тестирования

- Пример: испытание автомобильной детали на прочность

- Стандарты и нормативы в тестировании машиностроительной продукции

- Таблица: Сравнение стандартов по методам тестирования

- Современные технологии в испытательных лабораториях

- Статистика эффективности современных методов

- Мнение и совет ветерана испытательной лаборатории

- Заключение

Введение в испытательное тестирование машиностроительной продукции

Испытательное тестирование — это ключевой этап в разработке и производстве машиностроительной продукции. Оно позволяет выявлять потенциальные дефекты, проверять соответствие техническим нормам и обеспечивать надежность изделий в эксплуатации. Ветеран испытательной лаборатории, проработавший более 30 лет в этой сфере, делится своим опытом и рассказывает о современных и традиционных методах тестирования, а также о том, как менялись подходы с течением времени.

Основные методы тестирования машиностроительной продукции

В машиностроении применяются различные методы тестирования, как разрушающие, так и неразрушающие. Разберём наиболее распространённые из них, а также их цели и особенности.

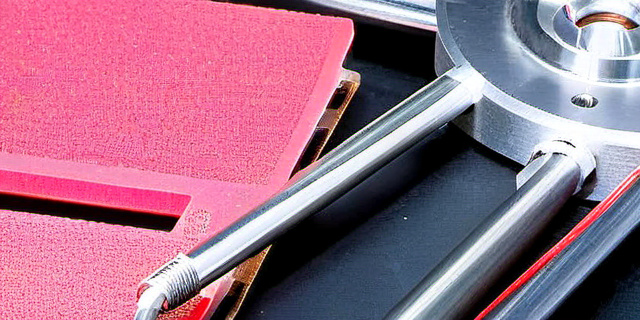

Неразрушающие методы тестирования

- Визуальный контроль (ВК) — самый простой и распространённый метод, предполагающий осмотр изделия на наличие видимых дефектов.

- Ультразвуковой контроль (УЗК) — позволяет выявлять внутренние дефекты, такие как трещины, пустоты или включения, без разрушения объекта.

- Рентгеновская дефектоскопия — метод визуализации внутренней структуры продукции с помощью рентгеновских лучей.

- Магнитный контроль (МК) — используется для обнаружения поверхностных и подповерхностных дефектов в ферромагнитных материалах.

- Проникающая дефектоскопия — метод, при котором на поверхность наносятся специальные индикаторы (проникающие красители), выявляющие трещины и поры.

Разрушающие методы тестирования

- Механические испытания — определяют прочностные характеристики материала и изделия (испытания на растяжение, сжатие, изгиб, кручение).

- Усталостное испытание — проверка изделия на выносливость при многократных циклах нагрузки.

- Термические испытания — оценка поведения изделий под воздействием высоких или низких температур.

- Испытания на виброустойчивость — проверка сопротивления изделий вибрационным нагрузкам.

Пример: испытание автомобильной детали на прочность

Одной из распространённых практик в машиностроении является испытание деталей автомобилей. Рассмотрим типичный пример — проверка прочности металлической балки подвески.

| Параметр | Метод тестирования | Цель | Результат |

|---|---|---|---|

| Наличие трещин | Ультразвуковой контроль | Выявить скрытые дефекты | Обнаружена микротрещина длиной 2 мм |

| Прочность на изгиб | Механические испытания на изгиб | Проверить способность выдержать нагрузку | Максимальная нагрузка — 1500 Н, запас прочности 20% |

| Коррозионная стойкость | Испытание в солевом тумане | Оценить устойчивость к внешним воздействиям | Нет признаков коррозии за 240 часов |

Стандарты и нормативы в тестировании машиностроительной продукции

Испытания должны соответствовать отраслевым стандартам и международным нормам. Наиболее важные из них:

- ГОСТ — государственные стандарты Российской Федерации, регулирующие требования к продукции и методам испытаний.

- ISO 9001 — система менеджмента качества, включающая контроль качества продукции и процессов тестирования.

- ISO/TS 16949 — стандарт для автомобильной промышленности, укрепляющий требования к тестированию и качеству деталей.

- ASTM International — международная организация по стандартизации методов испытаний материалов и изделий.

Таблица: Сравнение стандартов по методам тестирования

| Стандарт | Неразрушающие методы | Разрушающие методы | Область применения |

|---|---|---|---|

| ГОСТ | ВК, УЗК, МК | Прочностные испытания | Машиностроение РФ |

| ISO 9001 | Общие требования к контролю | Процедуры для всех видов продукции | Международный |

| ASTM | Разнообразные методы УЗК, рентгенография | Механические и температурные испытания | Материалы и машиностроение |

Современные технологии в испытательных лабораториях

За последние годы технологии испытаний существенно развились. Ветеран отмечает несколько интересных направлений:

- Автоматизация и роботизация — снижение человеческого фактора, повышение точности и повторяемости испытаний.

- Использование больших данных и искусственного интеллекта — анализ результатов испытаний с целью предсказания отказов и оптимизации производства.

- 3D-сканирование и моделирование — создание цифровых двойников продукции для виртуальных испытаний.

- Инструменты дистанционного контроля — возможность удаленного мониторинга состояния продукции на линиях производства и в эксплуатации.

Статистика эффективности современных методов

По данным отраслевых исследований, внедрение автоматизированных и интеллектуальных систем тестирования уменьшает количество брака на 30-40%, а скорость выпуска продукции при этом увеличивается на 20-25%. Кроме того, применение методов «умного» анализа позволяет повысить срок службы изделий на 15-18%.

Мнение и совет ветерана испытательной лаборатории

«Качество машиностроительной продукции напрямую зависит не только от самого производства, но и от внимательного и грамотного подхода к испытаниям. Моя главная рекомендация – никогда не недооценивать роль качественного контроля и постоянно внедрять новые технологии в лабораторно-испытательную практику. Это инвестиция в безопасность, надёжность и репутацию компании».

Заключение

Опыт ветерана испытательной лаборатории ясно показывает, насколько важны всесторонние и корректно подобранные методы тестирования в машиностроении. В совокупности с современными технологиями и международными стандартами они обеспечивают высокое качество, безопасность и долговечность продукции. Неразрушающие методы позволяют быстро и эффективно контролировать изделия, а разрушающие – глубоко оценивать их прочностные характеристики. Продвигаясь вперёд, отрасль продолжит совершенствовать технологии и интегрировать инновации, что приведёт к минимизации брака и увеличению доверия потребителей.

Понимание важности испытаний и тщательное соблюдение процедур тестирования – залог успеха для каждой машиностроительной компании, стремящейся к лидерству на рынке.