- Введение в неразрушающий контроль качества

- Основные технологии неразрушающего контроля

- Ультразвуковой контроль (УЗК)

- Преимущества:

- Рентгенографический контроль

- Особенности:

- Вихретоковый контроль

- Основные достоинства:

- Магнитопорошковый контроль

- Плюсы метода:

- Оптический и визуальный контроль

- Ключевые преимущества:

- Сравнительная таблица технологий НК

- Применение НК в разных отраслях промышленности

- Современные тенденции и инновации в неразрушающем контроле

- Рекомендации и мнение эксперта

- Заключение

Введение в неразрушающий контроль качества

В условиях современного промышленного производства качество продукции является одним из ключевых факторов конкурентоспособности. Необходимость быстрой и точной проверки изделий без нарушения их целостности привела к развитию и широкому внедрению технологий неразрушающего контроля (НК). Это комплекс методов, позволяющих выявлять дефекты и контролировать параметры объектов без их повреждения или разрушения.

Основные технологии неразрушающего контроля

Ниже представлены наиболее распространённые технологии НК с описанием их принципов работы и особенностей использования.

Ультразвуковой контроль (УЗК)

Метод заключается в прохождении ультразвуковых волн через материал изделия и анализе отражённых сигналов. Используется для выявления внутренних дефектов, трещин и неоднородностей.

Преимущества:

- Высокая чувствительность к мелким дефектам;

- Глубокий проникновение в материал;

- Отсутствие радиационного воздействия;

- Подходит для различных материалов: металлов, пластмасс и композитов.

Рентгенографический контроль

Основан на использовании рентгеновских или гамма-лучей, которые проходят через изделие и создают изображение внутренних структур на детекторе. Идеален для обнаружения трещин, пор и включений.

Особенности:

- Обеспечивает визуализацию дефектов на изображении;

- Высокая точность;

- Требует специальных мер безопасности из-за ионизирующего излучения;

- Применим для сложных конструкций и толстых материалов.

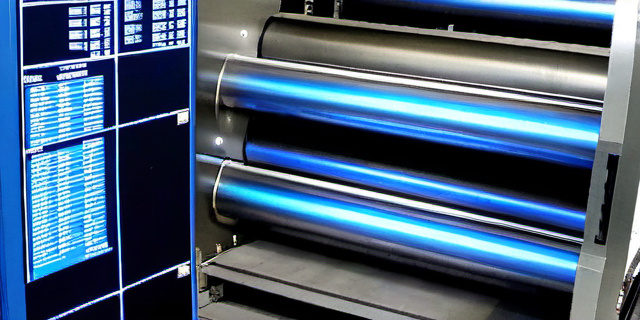

Вихретоковый контроль

Метод использует электромагнитные вихревые токи, индуцируемые в проводящем материале, которые изменяются при наличии дефектов. Часто применяется для проверки поверхности и близлежащих слоёв.

Основные достоинства:

- Подходит для контроля поверхностных и подповерхностных дефектов;

- Высокая скорость проверки;

- Не требует специальной подготовки поверхности;

- Легко автоматизируется.

Магнитопорошковый контроль

Предназначен для обнаружения дефектов в ферромагнитных материалах. Поверхность изделия намагничивается, и на неё наносится магнитный порошок, который собирается в местах разрывов магнитного потока.

Плюсы метода:

- Высокая чувствительность к поверхностным трещинам;

- Простота и относительно низкая стоимость;

- Визуальное определение дефектов;

- Используется практически в любой отрасли — от машиностроения до авиации.

Оптический и визуальный контроль

Самый простой и широко применяемый способ, включающий в себя визуальный осмотр с использованием различного оборудования: от простых луп и эндоскопов до цифровых микроскопов.

Ключевые преимущества:

- Низкая стоимость и простота;

- Быстрота проведения;

- Эффективен для контроля геометрии и поверхностных дефектов;

- Легко интегрируется с цифровыми системами.

Сравнительная таблица технологий НК

| Метод | Область применения | Глубина контроля | Сложность оборудования | Точность |

|---|---|---|---|---|

| Ультразвуковой контроль | Внутренние дефекты металлов, композитов | Глубокая | Средняя | Высокая |

| Рентгенографический | Комплексные структуры, толстые материалы | Глубокая | Высокая | Очень высокая |

| Вихретоковый | Поверхностные и подповерхностные дефекты в проводниках | Мелкая | Средняя | Средняя |

| Магнитопорошковый | Поверхностные дефекты в ферромагнитном металле | Мелкая | Низкая | Высокая |

| Оптический и визуальный | Поверхностный визуальный контроль | Поверхностный | Низкая | Низкая — средняя |

Применение НК в разных отраслях промышленности

Статистика показывает, что более 70% производственных компаний, занятых в машиностроении, энергогенерации, авиационной и автомобильной промышленности, активно используют технологии неразрушающего контроля. Это обусловлено высокой потребностью в надёжности и безопасности продукции.

- Авиационная промышленность: строгие стандарты безопасности требуют комплексного контроля композитных и металлических элементов самолётов, где ультразвуковое и рентгенографическое обследования являются ведущими методами.

- Нефтегазовая отрасль: трубопроводы и резервуары контролируют вихретоковыми методами и магнитопорошковым контролем.

- Автомобильная промышленность: в основном используется визуальный осмотр и ультразвуковая дефектоскопия для контроля сварных соединений и деталей двигателей.

Современные тенденции и инновации в неразрушающем контроле

Развитие цифровых технологий и искусственного интеллекта активно меняет подход к НК. Внедрение автоматизированных систем с машинным обучением позволяет:

- Уменьшить человеческий фактор;

- Повысить точность определения дефектов;

- Ускорить процессы контроля;

- Создавать цифровые двойники изделий для последующего мониторинга.

Примером может служить применение термографического контроля в сочетании с нейросетями, что позволяет быстро обнаружить аномалии в сложных системах электропитания и электроники.

Рекомендации и мнение эксперта

«Для эффективного контроля качества в производстве крайне важно применять комплексный подход, используя сочетание нескольких методов неразрушающего контроля. Это позволит максимально точно выявлять дефекты на всех этапах производства и монтажных работ, повышая безопасность и надёжность продукции.»

Автор статьи советует уделять особое внимание обучению специалистов и внедрению автоматизированных систем, чтобы избежать ошибок при интерпретации результатов и оптимизировать сроки проверки.

Заключение

Технологии неразрушающего контроля качества являются незаменимыми инструментами в современном производстве. Они обеспечивают надёжность продукции, безопасность эксплуатации и экономию ресурсов за счёт своевременного выявления дефектов без повреждения изделий. Выбор конкретного метода зависит от типа изделия, материала и целей контроля. Комбинированный и инновационный подход, подкреплённый цифровыми технологиями, открывает новые горизонты в развитии качественного и безопасного производства.