- Введение в технологии поверхностного упрочнения

- Основные методы поверхностного упрочнения

- Термические методы

- Индукционная закалка

- Лазерная закалка

- Химико-термические методы

- Цементация

- Азотирование

- Механические способы упрочнения

- Плазменное и ионно-плазменное упрочнение

- Сравнительная таблица технологий поверхностного упрочнения

- Примеры применения и статистика эффективности

- Автомобильная промышленность

- Авиация

- Энергетика

- Мнение автора и рекомендации

- Заключение

Введение в технологии поверхностного упрочнения

Поверхностное упрочнение – это один из важнейших процессов обработки деталей машин, направленный на увеличение твердости и износостойкости поверхности без изменения свойств материала в глубине детали. Это позволяет существенно повысить срок службы компонентов и обеспечить их надежную работу в условиях повышенных нагрузок.

Так как основные виды износа деталей связаны именно с поверхностными разрушениями (коррозия, эрозия, усталость поверхности, абразивный износ), применение технологий поверхностного упрочнения становится весьма актуальным в таких отраслях, как машиностроение, автомобилестроение, авиация и энергетика.

Основные методы поверхностного упрочнения

Существует множество технологий, различающихся принципом воздействия на материал:

- Термические методы (цена, лазерная закалка, индукционная закалка)

- Химико-термическое упрочнение (цементация, нитроцементация, азотирование)

- Механические способы (наклёп, дробеструйная обработка, лазерное наклёпывание)

- Плазменное и ионно-плазменное упрочнение

Термические методы

Термическое упрочнение основано на нагреве и быстром охлаждении поверхности детали для формирования мартенситной структуры с высокой твердостью.

Индукционная закалка

Метод предусматривает локальный нагрев поверхности за счет электромагнитных токов и последующее быстрое охлаждение. Благодаря точечному нагреву достигается высокая точность обработки, минимальное изменение размеров детали.

Преимущества:

- Высокая производительность

- Точность локализации закалки

- Экономия энергии по сравнению с традиционными печами

Лазерная закалка

Использует направленное лазерное излучение для локального нагрева поверхности. Метод отличается сверхбыстрым нагревом и охлаждением, что позволяет получать тонкие слои с высоким сопротивлением износу.

Статистика показывает, что применение лазерной закалки увеличивает ресурс деталей на 30-50% в тяжелонагруженных узлах.

Химико-термические методы

Данные технологии основываются на диффузии в поверхностный слой различных элементов (углерод, азот) с последующим термическим воздействием для достижения нужных механических свойств.

Цементация

- Погружение детали в насыщенную углеродом среду при температуре 900-950°C.

- Процесс длительный (от нескольких часов до суток), но позволяет увеличить твердость поверхности до 60 HRC.

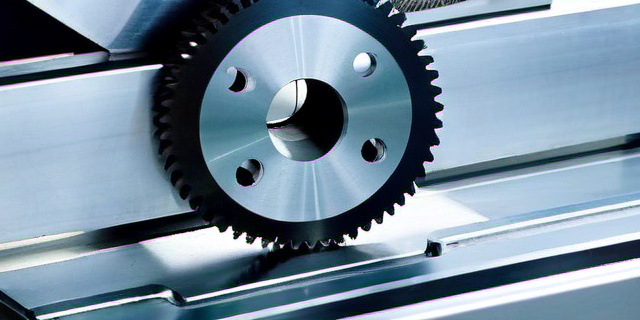

- Широко применяется в автомобильной промышленности (вал коленчатый, шестерни).

Азотирование

- Происходит при относительно низких температурах (500-600°C), что снижает риск деформации детали.

- Получается твердый износостойкий слой с отличной коррозионной стойкостью.

- Эффективно для стали низких и средних марок.

Механические способы упрочнения

Эти методы не изменяют химический состав стали, а повышают твердость за счет деформации поверхности.

- Дробеструйная обработка – нанесение ударов мелкими частицами для увеличения наклёпа.

- Наклёп – создание пластической деформации структуры на микроуровне.

- Лазерное наклёпывание совмещает механическое воздействие с термическим.

Эти методы популярны для обработки валов, рельсов и других деталей, где важна усталостная прочность.

Плазменное и ионно-плазменное упрочнение

Современные технологии, применяющие плазменные разряды для внедрения азота и других компонентов в поверхность стали.

Преимущества:

- Экологичность процесса (отсутствие вредных выбросов)

- Высокая скорость обработки

- Формирование очень тонких (до 20 микрон) слоев с высоким сопротивлением износу

Сравнительная таблица технологий поверхностного упрочнения

| Метод | Глубина упрочненного слоя, мм | Твердость, HRC | Температура обработки, °C | Преимущества | Недостатки |

|---|---|---|---|---|---|

| Индукционная закалка | 1-3 | 55-62 | 800-1000 | Локальность, скорость | Высокое энергопотребление |

| Лазерная закалка | 0.1-0.5 | 65-68 | Очень высокая (локально) | Высокая твердость, точность | Высокая стоимость оборудования |

| Цементация | 0.5-1.5 | 58-60 | 900-950 | Длительная износостойкость | Долгое время обработки |

| Азотирование | 0.1-0.4 | 60-65 | 500-600 | Низкая деформация, коррозионная стойкость | Небольшая глубина слоя |

| Дробеструйная обработка | 0.05-0.1 | Увеличение прочности поверхности | Комнатная температура | Увеличение усталостной прочности | Не изменяет химсостав |

| Плазменное азотирование | 0.02-0.1 | 55-65 | 400-600 | Экологичность, скорость | Тонкий слой |

Примеры применения и статистика эффективности

Автомобильная промышленность

Детали двигателей, трансмиссий и ходовой части подвергаются интенсивному износу. Использование поверхностного упрочнения – незаменимая мера. Например, внедрение цементации и индукционной закалки позволило увеличить ресурс шестерен в среднем на 40%, сокращая расходы на ремонт и замену.

Авиация

Для критически важных узлов применяются лазерная закалка и плазменное азотирование. Благодаря высокой точности и минимальной деформации удалось снизить массу узлов при сохранении прочности, что повышает общую эффективность самолетов.

Энергетика

Вала турбин и насосов подвергаются дробеструйной обработке для повышения усталостной прочности. Опыт ряда предприятий показывает увеличение срока службы на 25-35% при сравнительно низких дополнительных затратах.

Мнение автора и рекомендации

«Выбор оптимального метода поверхностного упрочнения должен основываться на ряде факторов: типе нагрузки, размере и форме детали, требованиях к точности и стоимости. Современные комбинированные технологии, объединяющие термическое и химико-термическое упрочнение, позволяют получать максимально качественные и долговечные поверхности при разумных затратах.»

Важно помнить, что ни одна технология не универсальна, и грамотный подбор метода с учетом всех эксплуатационных условий значительно повысит эффективность применения и снизит себестоимость производства.

Заключение

Технологии поверхностного упрочнения деталей машин являются ключевым инструментом повышения долговечности и надежности оборудования. Разнообразие методов – от классических термических до современных плазменных и лазерных – позволяет эффективно решать задачи упрочнения под любые нужды.

В современном производстве рост требований к ресурсам деталей стимулирует развитие комбинированных технологий и постоянное улучшение параметров упрочнения. Инженерам и технологам следует внимательно анализировать характеристики каждого метода и подбирать оптимальные решения, чтобы сохранить баланс качества и экономичности.