- Введение в методы конечных элементов и литейные формы

- Основные задачи при проектировании литейных форм

- Тепловые процессы и охлаждение

- Механические нагрузки и долговечность

- Применение МКЭ для оптимизации литейных форм

- 1. Тепловой анализ формы

- 2. Анализ напряженно-деформированного состояния

- 3. Оптимизация массы и конструкции

- Примеры успешного применения МКЭ в литейном производстве

- Пример расчета для сложной формы

- Преимущества и ограничения применения МКЭ в литейном производстве

- Преимущества

- Ограничения

- Авторское мнение и рекомендации

- Заключение

Введение в методы конечных элементов и литейные формы

В промышленности литейные формы играют ключевую роль в получении металлических изделий с требуемыми геометрией и свойствами. Оптимизация конструкции литейных форм необходима для повышения качества готовых изделий, снижения брака и уменьшения затрат на производство. Одним из мощных инструментов, который широко применяется для анализа литейных форм, является метод конечных элементов (МКЭ).

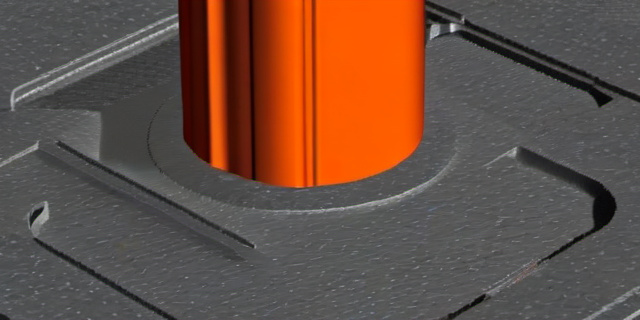

Метод конечных элементов представляет собой численный способ решения дифференциальных уравнений, описывающих физические процессы, такие как теплопроводность, механические напряжения и деформации. В контексте литейных форм МКЭ применяется для моделирования термомеханических процессов, что помогает выявить критические зоны перегрева, напряжений и деформаций.

Основные задачи при проектировании литейных форм

Проектирование литейных форм предусматривает решение следующих основных задач:

- Обеспечение точности геометрии готового изделия, минимизация деформаций и усадки.

- Распределение температур в процессе заливки и охлаждения для предотвращения дефектов.

- Расчет напряженно-деформированного состояния формы для предотвращения ее разрушения или деформации.

- Оптимизация массы и конструкции формы с целью снижения материальных затрат и времени на изготовление.

Тепловые процессы и охлаждение

Правильное распределение температуры внутри формы напрямую влияет на качество отливок. От привычных эмпирических методов инженеры все чаще переходят к точному расчету тепловых процессов с помощью МКЭ, что позволяет сократить количество дефектов, таких как раковины, поры и трещины.

Механические нагрузки и долговечность

При заливке жидким металлом литейная форма испытывает значительные механические нагрузки, температурные напряжения и деформации. Неправильный расчет может привести к преждевременному износу формы или повреждениям, что увеличивает производственный брак и расходы.

Применение МКЭ для оптимизации литейных форм

Метод конечных элементов позволяет смоделировать сложные процессы внутри формы и сделать прогнозы на основе реальных данных. Рассмотрим основные направления применения МКЭ:

1. Тепловой анализ формы

Тепловая модель позволяет определить зоны перегрева и местное замедление охлаждения литейной формы.

| Параметр | До оптимизации | После оптимизации с МКЭ | Эффект |

|---|---|---|---|

| Максимальная температура (°C) | 720 | 660 | Снижение на 8,3% |

| Время охлаждения (секунды) | 300 | 255 | Сокращение на 15% |

| Равномерность распределения температуры | Низкая | Высокая | Улучшение качества отливок |

2. Анализ напряженно-деформированного состояния

При помощи МКЭ проверяется прочность и устойчивость конструкции формы в условиях нагрева и давления металла.

- Определение участков с максимальными напряжениями

- Расчет деформаций и риска разрушения

- Внедрение усиленных ребер жесткости и оптимизация толщины стенок

3. Оптимизация массы и конструкции

В отличие от традиционного подхода, основанного на опыте, МКЭ помогает выявить избыточные массы и оптимизировать конструкцию. Результат — снижение стоимости изготовления формы и улучшение условий эксплуатации.

| Критерий | Исходная модель | Оптимизированная модель | Результат |

|---|---|---|---|

| Масса формы (кг) | 120 | 95 | Снижение на 20% |

| Стоимость материала (руб.) | 45 000 | 36 000 | Экономия 9 000 руб. |

| Срок службы (циклы) | 1000 | 1200 | Увеличение на 20% |

Примеры успешного применения МКЭ в литейном производстве

В мировой практике известны многие компании, значительно повысившие качество литейных изделий с помощью цифрового моделирования методом конечных элементов. Например:

- Одна из крупнейших машиностроительных корпораций снизила количество брака на 30% после внедрения МКЭ в расчет литейных форм.

- Завод легковых автомобилей сократил время разработки новой формы с 3 месяцев до 1 месяца, используя численное моделирование.

- Компании, работающие с алюминиевыми сплавами, уменьшили расход материала на формообразующие элементы на 15%.

Пример расчета для сложной формы

В одном из проектов была смоделирована литейная форма для детали с тонкими ребрами жесткости. Анализ показал накопление больших напряжений в углах ребер, что могло привести к трещинам. После оптимизации геометрии и введения радиусов скругления напряжения снизились на 25%, что увеличило надежность формы и продолжительность работы.

Преимущества и ограничения применения МКЭ в литейном производстве

Преимущества

- Высокая точность и детализация расчетов.

- Возможность проводить многопараметрический анализ.

- Экономия времени и ресурсов на испытаниях и доработках.

- Повышение качества конечных изделий и снижение брака.

Ограничения

- Необходимость квалифицированных специалистов по МКЭ.

- Высокое время и вычислительные ресурсы при очень сложных моделях.

- Ограничения модели – необходимо корректно задавать физические параметры и пограничные условия.

Авторское мнение и рекомендации

«Метод конечных элементов становится не просто инструментом, а обязательной частью современного литейного производства. Его грамотное использование позволяет не только экономить ресурсы, но и значительно продлить срок службы оборудования, снижая производственные риски.»

Автор рекомендует интегрировать цифровое моделирование уже на ранних стадиях проектирования литейных форм для достижения максимальной эффективности и сократить время вывода продукта на рынок.

Заключение

Использование метода конечных элементов для оптимизации литейных форм открывает широкие возможности в повышении качества продукции, снижении затрат и сокращении времени разработки. Точная численная модель помогает выявить узкие места конструкции и улучшить характеристики формы до начала производства. Несмотря на некоторые сложности в освоении этой технологии, ее преимущества для промышленного литейного производства очевидны и подтверждаются статистикой внедрения.

Таким образом, МКЭ является незаменимым инструментом инновационного производства литейных форм и залогом конкурентоспособности предприятий на современном рынке.