- Введение в гибкие производственные системы

- Что такое гибкая производственная система?

- Ключевые цели ГПС для мелкосерийного производства:

- Особенности организации ГПС для мелкого и среднего бизнеса

- Технологии и инструменты для быстрой переналадки оборудования

- Пример из практики

- Преимущества гибких производственных систем в мелкосерийном производстве

- Статистика по внедрению ГПС

- Советы по успешной организации гибких производственных систем

- Заключение

Введение в гибкие производственные системы

В условиях современной экономики, где требования рынка меняются с высокой скоростью, предприятия сталкиваются с необходимостью быстрой адаптации к новым заказам, разнообразию продукции и изменяющимся объемам производства. Мелкосерийное производство, характеризующееся выпуском небольших партий продукции, требует особого подхода к организации производственных процессов. Одним из ключевых решений становится внедрение гибких производственных систем (ГПС), позволяющих оперативно менять структуру производства без значительных простоев и затрат.

Что такое гибкая производственная система?

Гибкая производственная система — это комплекс оборудования, программного обеспечения и организационных методов, направленных на обеспечение быстрой переналадки и перенастройки технологических процессов для выпуска различных изделий в мелких сериях.

- Автоматизация процессов для минимизации времени переналадки;

- Модульность оборудования;

- Использование программируемых контроллеров и систем управления;

- Оптимизация логистики и складирования.

Ключевые цели ГПС для мелкосерийного производства:

- Сокращение времени переналадки оборудования;

- Увеличение производительности при малых объемах;

- Гибкость в выпуске различных видов продукции;

- Снижение производственных затрат;

- Повышение качества выпускаемой продукции.

Особенности организации ГПС для мелкого и среднего бизнеса

Для организаций, ориентированных на мелкосерийное производство, гибкость производства — не роскошь, а необходимость. В отличие от массового производства, здесь главными критериями являются:

- Малая партия изделий;

- Частая смена номенклатуры продукции;

- Высокая стоимость переналадки;

- Необходимость интеграции с информационными системами предприятия.

Важно понимать, что ГПС не предполагает только установку сложных машин, а требует комплексного подхода, включающего:

- Перепроектирование процессов;

- Обучение персонала;

- Анализ производственных данных в режиме реального времени;

- Использование гибких методов планирования и управления.

Технологии и инструменты для быстрой переналадки оборудования

Быстрая переналадка — одна из важнейших характеристик ГПС. Для её достижения применяются различные технические и организационные решения:

| Метод | Описание | Преимущества |

|---|---|---|

| SMED (Single-Minute Exchange of Die) | Методика сокращения времени переналадки до единиц минут путем разделения операций на внешние и внутренние. | Значительное сокращение простоев, повышение производительности. |

| Модульное оборудование | Использование сменных модулей и инструментов оснащения. | Упрощение переналадки, снижение затрат на переоснастку. |

| Автоматизация переналадки | Использование программируемых настроек и датчиков для автоматической подстройки параметров. | Уменьшение ошибок оператора, стабильность параметров. |

| Цифровое сопровождение (Digital Twin) | Виртуальное моделирование переналадки и операций для выбора оптимального сценария. | Минимизация рисков, оптимизация процессов. |

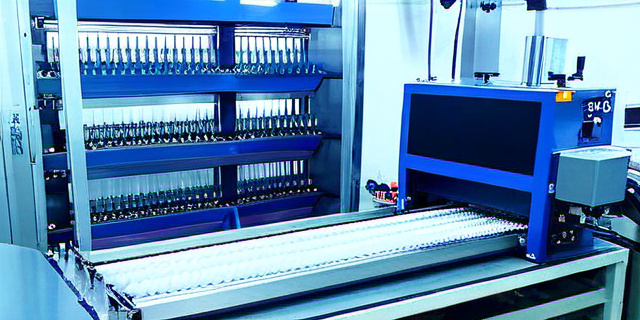

Пример из практики

Одна из известных мебельных фабрик России внедрила SMED и автоматическую систему переналадки оборудования. В результате время переналадки уменьшилось с 120 до 15 минут, что позволило увеличить объем мелкосерийного заказа на 30% без расширения производственных площадей.

Преимущества гибких производственных систем в мелкосерийном производстве

- Увеличение конкурентоспособности: возможность быстро выпускать новые модели в ответ на запросы рынка;

- Снижение запасов: переход к производству по требованию, что уменьшает издержки на хранение;

- Оптимизация ресурсов: повышение эффективности использования оборудования и рабочего времени;

- Улучшение качества: быстрая корректировка процессов на основе обратной связи;

- Экологичность: уменьшение отходов при переналадке и сокращение избыточного производства.

Статистика по внедрению ГПС

| Показатель | До внедрения ГПС | После внедрения ГПС |

|---|---|---|

| Время переналадки (минуты) | 120 | 20 |

| Доля простоев оборудования (%) | 25 | 5 |

| Производительность (единиц в день) | 500 | 750 |

| Затраты на производство единицы продукции ($) | 15 | 10 |

Советы по успешной организации гибких производственных систем

Автор рекомендует обратить внимание на следующие аспекты:

- Подробный анализ производственных процессов. Перед внедрением ГПС необходимо выяснить узкие места.

- Обучение персонала. Гибкость достигается не только через технологии, но и навыки сотрудников.

- Инвестиции в цифровизацию. Использование MES и ERP систем для контроля и планирования.

- Пилотные проекты. Начинать с малых участков, чтобы минимизировать риски.

- Постоянное улучшение. Внедрение культуры непрерывного совершенствования.

«Гибкая производственная система — это не просто набор технологий, а системный подход, который требует внимания к деталям и вовлечённости всего коллектива».

Заключение

Организация гибких производственных систем и обеспечение быстрой переналадки оборудования — ключевые факторы для успешного мелкосерийного производства. Внедрение ГПС позволяет повысить производительность, снизить издержки и быстро реагировать на изменения рынка. Несмотря на начальные инвестиции и необходимое обучение персонала, преимущества перевешивают затраты и открывают новые возможности для развития бизнеса.

Таким образом, предприятия, стремящиеся к долгосрочной устойчивости и конкурентоспособности, должны рассматривать гибкие производственные системы как стратегический инструмент в современных условиях.