- Введение

- Особенности композиционных материалов и требования к оборудованию

- Ключевые свойства композитов, влияющие на выбор оборудования:

- Требования к оборудованию для обработки композитов:

- Конструкторские особенности оборудования

- 1. Структурная жесткость и виброустойчивость

- 2. Адаптивные системы охлаждения и пылеулавливания

- 3. Высокоточные приводные механизмы

- 4. Универсальность и модульность

- Таблица: Сравнение стандартного оборудования и оборудования для обработки композитов

- Примеры и статистика из промышленности

- Пример: Фрезерный станок с ЧПУ для углепластика

- Советы по проектированию оборудования для обработки композитных материалов

- Заключение

Введение

Композитные материалы стремительно завоевывают промышленность благодаря своим уникальным свойствам — высокой прочности при малом весе, коррозионной стойкости и гибкости в применении. Однако их обработка предъявляет особые требования к техническим средствам, что оказывает значительное влияние на процесс проектирования оборудования. В данной статье рассмотрены конструкторские особенности создания оборудования для обработки композиционных материалов, а также практические рекомендации и статистика из отрасли.

Особенности композиционных материалов и требования к оборудованию

Композитные материалы — это многокомпонентные структуры, включающие армирующие волокна (стекло, уголь, кевлар) и матрицу (полимерную, металлическую или керамическую), что обуславливает их уникальные свойства. При этом обработка таких материалов вызывает сложности, которые влияют на дизайн оборудования.

Ключевые свойства композитов, влияющие на выбор оборудования:

- Анизотропность: Механические свойства зависят от направления волокон.

- Сложные геометрии: Часто изделия имеют сложную форму.

- Чувствительность к термическим и механическим воздействиям: Легкое разрушение структуры при перегреве или чрезмерном механическом напряжении.

- Пылеобразование и токсичность: Обработка может сопровождаться вредной пылью и газами.

Требования к оборудованию для обработки композитов:

- Высокая точность и контроль параметров обработки.

- Низкий уровень термической нагрузки на изделие.

- Системы пылеулавливания и экологические меры.

- Гибкость управления инструментами.

- Надежность и долговечность конструкционных узлов.

Конструкторские особенности оборудования

Проектирование оборудования для композитных материалов требует интеграции множества технических решений, направленных на повышение качества и эффективности обработки.

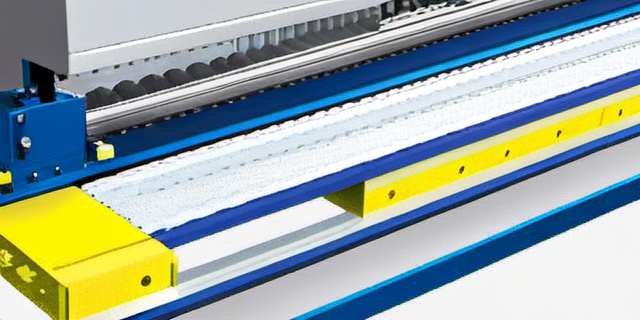

1. Структурная жесткость и виброустойчивость

Поскольку обработка композитов часто выполняется с использованием ЧПУ станков, крайне важна высокая жесткость конструкции станка для предотвращения вибраций, которые могут привести к браку.

- Использование литья из чугуна или сварных стальных конструкций высокой жесткости.

- Демпферы и специализированные узлы для гашения вибраций.

2. Адаптивные системы охлаждения и пылеулавливания

Термическое воздействие может снизить качество композита, поэтому охлаждение инструментов и узлов необходимо контролировать строго. Современные станки оснащают системами жидкостного и воздушного охлаждения, а также системами аспирации пыли.

3. Высокоточные приводные механизмы

Для управления инструментом требуются серводвигатели с высокой динамикой и точностью, работающие в условиях повышенных нагрузок.

4. Универсальность и модульность

Так как изделия из композитов имеют широкий спектр форм и размеров, оборудование должно быть адаптивным, с возможностью быстрой замены инструментов и настройки под различные задачи.

Таблица: Сравнение стандартного оборудования и оборудования для обработки композитов

| Параметр | Стандартное оборудование | Оборудование для композитов |

|---|---|---|

| Жесткость конструкции | Средняя; подходит для металлов | Высокая; снижает вибрации при деликатной обработке |

| Система охлаждения | Минимальная или стандартная | Адаптивная, с контролем температуры и воздуха |

| Пылеулавливание | Редко используется | Обязательная система аспирации и фильтрации |

| Привод и управление | Стандартные серводвигатели | Высокоточные, с динамичным откликом |

| Адаптация под изделия | Ограниченная | Модульная, с быстрой сменой конфигураций |

Примеры и статистика из промышленности

По данным отраслевых исследований, включение в конструкцию станков для композитов таких особенностей, как улучшенная система охлаждения и пылеулавливания, повышает качество изделий на 30% и снижает процент брака на 25%. К примеру, компания Airbus внедрила специализированное оборудование для обработки углепластика, что позволило сократить производственный цикл на 15% и увеличить срок службы изделий.

Пример: Фрезерный станок с ЧПУ для углепластика

- Конструкция сделана из чугуна с виброизоляторными подшипниками.

- Система воздушного охлаждения с фильтрацией воздуха.

- Высокоточные серводвигатели с энкодерами для точного позиционирования.

- Модульная конструкция для быстрой замены рабочих инструментов.

Советы по проектированию оборудования для обработки композитных материалов

«Главная задача дизайнера оборудования — обеспечить не только надежность и точность, но и гибкость в работе с разнообразными композитными материалами. Важно учитывать чувствительность композиционных структур к температуре и механическим напряжениям, а также обеспечить комплексную защиту оператора и окружающей среды от вредных выбросов.» — эксперт в области машиностроения.

Исходя из этого, можно выделить несколько полезных рекомендаций:

- Использовать материалы с повышенной жесткостью для рамы и рабочих узлов.

- Внедрять многоуровневые системы охлаждения для защиты изделия.

- Обеспечивать возможность точной настройки и контроля параметров обработки.

- Разрабатывать удобные интерфейсы для быстрого переналадки оборудования.

- Интегрировать системы очистки и мониторинга окружающей среды во время работы.

Заключение

Проектирование оборудования для обработки композиционных материалов — сложная, но крайне важная задача для современной промышленности. Особые свойства композитов диктуют необходимость внедрения инновационных конструктивных решений, направленных на повышение качества обработки, увеличение срока службы оборудования и обеспечение безопасности труда. Успешное сочетание жесткости конструкции, эффективного охлаждения, высокоточного управления и модульности позволяет создавать конкурентоспособные станки и установки, отвечающие требованиям отрасли.

При разработке подобных систем важно помнить, что «качество оборудования напрямую влияет на качество конечного продукта». Это главный ориентир для инженеров и конструкторов, работающих в данной области.