- Введение

- Основные принципы электрохимической обработки

- Как работает электрохимическая обработка?

- Преимущества электрохимической обработки

- Создание сложных внутренних каналов: вызовы и решения

- Почему традиционные методы обработки не всегда подходят?

- Электрохимическая обработка как оптимальное решение

- Примеры применения электрохимической обработки в авиационной промышленности

- Производство охлаждающих каналов в турбинных лопатках

- Обработка внутренних каналов в корпусах насосов и компрессоров

- Статистика эффективности

- Недостатки и ограничения электрохимической обработки

- Будущее электрохимической обработки в авиации

- Рекомендации специалистов

- Заключение

Введение

Современная авиационная промышленность предъявляет высокие требования к качеству и надежности деталей двигателей. Особенно критично создание сложных внутренних каналов, которые обеспечивают эффективное охлаждение и оптимальную работу узлов. Традиционные методы механической обработки часто оказываются недостаточными или экономически невыгодными для получения подобных конфигураций. В этой связи технологии электрохимической обработки (ЭХО) приобретают особенное значение благодаря своей точности, гибкости и возможности обработки труднодоступных зон.

Основные принципы электрохимической обработки

Электрохимическая обработка основана на явлении электролиза и контролируемом растворении металла под действием электролита и электрического тока. В отличие от механической обработки, ЭХО не создает механических напряжений и минимизирует термическое воздействие на материал.

Как работает электрохимическая обработка?

- Анодом выступает обрабатываемая деталь.

- Катодом служит инструмент, близко расположенный к детали, но не соприкасающийся с ней.

- Между ними подается электролит, обычно на основе водных растворов.

- Протекающий ток вызывает равномерное растворение металла с поверхности детали.

Преимущества электрохимической обработки

- Высокая точность и повторяемость форм.

- Отсутствие механических напряжений и деформаций.

- Возможность обработки твердых и труднообрабатываемых материалов (например, титановых сплавов, никелевых суперсплавов).

- Создание сложных внутренних каналов с высокой степенью точности.

Создание сложных внутренних каналов: вызовы и решения

В авиационных двигателях внутренние каналы чаще всего выполняют функции систем охлаждения и смазки. Конфигурация этих каналов влияет на эффективность теплопередачи и надежность работы двигателя.

Почему традиционные методы обработки не всегда подходят?

- Механические инструменты не могут пройти через узкие изогнутые каналы.

- Сложность и время обработки значительно возрастают.

- Риск повреждения поверхности и возникновения микротрещин.

Электрохимическая обработка как оптимальное решение

За счет бесконтактного принципа воздействия ЭХО позволяет:

- Создавать сложные, извилистые каналы любой геометрии.

- Обеспечивать неизменную шероховатость и качество поверхности.

- Уменьшать производственный цикл и снижать затраты на дополнительную обработку.

Примеры применения электрохимической обработки в авиационной промышленности

Рассмотрим конкретные кейсы использования технологии в ключевых авиадвигателестроительных предприятиях.

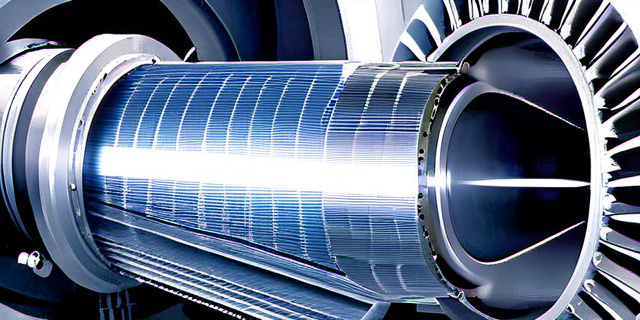

Производство охлаждающих каналов в турбинных лопатках

Турбинные лопатки подвергаются высоким температурам и интенсивной нагрузке. Для создания внутри них т.н. охлаждающих каналов применяют ЭХО, что позволяет получить тонкие, практически точные микроканалы с диаметром 0.5–2 мм и сложной конфигурацией.

Обработка внутренних каналов в корпусах насосов и компрессоров

Сложная внутренняя топология требует использования электрохимического метода для сохранения целостности материала мельчайших элементов при максимальном качестве поверхности.

Статистика эффективности

| Параметр | Традиционная механическая обработка | Электрохимическая обработка |

|---|---|---|

| Среднее время обработки | до 12 часов | 3-5 часов |

| Поверхностная шероховатость (Ra) | 1.5-2.0 мкм | 0.3-0.6 мкм |

| Вероятность дефектов | от 5% и выше | менее 1% |

| Уровень остаточных напряжений | Высокий | Минимальный |

Недостатки и ограничения электрохимической обработки

Несмотря на множество преимуществ, ЭХО имеет свои технические ограничения:

- Необходимость тщательного контроля параметров процесса — ток, напряжение, концентрация электролита.

- Высокая стоимость оборудования и расходных материалов.

- Эффективность снижается при работе с очень толстыми или крупными деталями.

- Ограничения по скорости удаления материала — не всегда подходит для срочного массового производства.

Будущее электрохимической обработки в авиации

Инновационные разработки в области электрохимии и автоматизации обещают существенно расширить возможности технологии:

- Внедрение роботизированных систем для разрабатывания еще более сложных каналов.

- Использование адаптивных систем контроля качества в реальном времени.

- Интеграция с другими технологиями, например, с 3D-печатью металлических сплавов для создания гибридных производственных процессов.

Рекомендации специалистов

Экспертное мнение: Для обеспечения максимальной эффективности производства авиационных двигателей важно не просто внедрять новейшие технологии, но и оптимизировать комплекс производственных процессов, интегрируя электрохимическую обработку с современными системами контроля и анализа качества. Только так можно добиться баланса стоимости, качества и надежности.

Заключение

Технологии электрохимической обработки сегодня занимают ключевое место в производстве авиационных двигателей, позволяя создавать сложные внутренние каналы с высокой точностью и качеством. Этот метод отлично справляется с задачами, которые традиционные механические способы обработки решить не могут. Благодаря безконтактному процессу, минимальному воздействию на материал и высокой повторяемости, ЭХО становится надежным инструментом для новых поколений двигателей.

Однако высокая стоимость оборудования и необходимость тонкой настройки процесса требуют серьезной подготовки и инвестиций. Тем не менее, перспективы развития и интеграция с инновационными технологиями позволяют ожидать расширения применения ЭХО в авиационной промышленности в ближайшие годы.

Совет автора: Производители авиационных компонентов должны рассматривать электрохимическую обработку не как затратную статью, а как инвестицию в надежность и долговечность своих изделий, что в конечном итоге сэкономит ресурсы на ремонте и эксплуатации авиадвигателей.