- Введение в технологии вакуумного литья

- Что такое вакуумное литье?

- Основные преимущества вакуумного литья:

- Особенности литья алюминиевых сплавов под вакуумом

- Технические параметры процесса

- Эффективность и результаты

- Вакуумное литье магниевых сплавов: особенности и вызовы

- Технологические нюансы

- Преимущества вакуумного литья для магниевых сплавов

- Современные методы и пример успешного применения

- Пример из промышленной практики

- Рекомендации для внедрения технологии вакуумного литья

- Основные советы:

- Заключение

Введение в технологии вакуумного литья

В современном производстве алюминиевых и магниевых сплавов особое внимание уделяется качеству отливок. Высокоплотные и бездефектные изделия являются необходимым условием для применения в авиации, автомобилестроении и электронике. Вакуумное литье – одна из передовых технологий, позволяющих достичь высокого качества продукции, минимизируя дефекты и улучшая характеристики металла.

Что такое вакуумное литье?

Вакуумное литье – метод литья металлов в формы под пониженным давлением или в вакууме. Основная задача — устранить попадание воздуха и других газов в металл во время заливки, что значительно снижает количество пористости, раковин и окалин в структуре отливки.

Основные преимущества вакуумного литья:

- Минимизация газовых включений и дефектов пористости;

- Улучшение микроструктуры и однородности сплава;

- Высокая плотность отливок (близко к теоретической плотности металла);

- Повышенная механическая прочность и износостойкость изделий;

- Уменьшение необходимости последующей обработки и шлифовки.

Особенности литья алюминиевых сплавов под вакуумом

Алюминий и его сплавы широко используются благодаря легкости, отличной теплопроводности, коррозионной стойкости и механическим свойствам. Однако традиционное литье алюминия нередко приводит к дефектам в результате газовых включений.

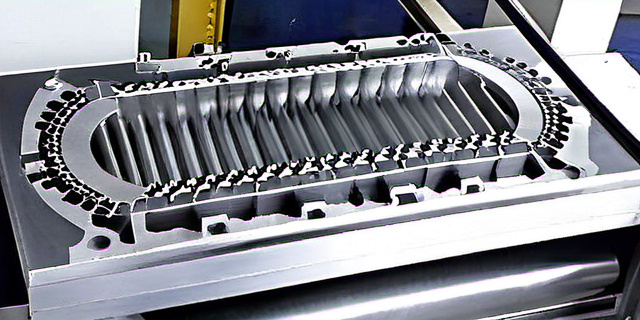

Технические параметры процесса

| Параметр | Описание | Типичные значения для алюминия |

|---|---|---|

| Уровень вакуума | Давление в камере во время заливки | 1-10 мбар |

| Температура расплава | Температура алюминиевого сплава перед заливкой | 650-720°C |

| Скорость заливки | Скорость поступления металла в форму | 0,5-1 м/с |

| Материал формы | Чаще всего используется цементированный графит или керамические композиты | Высокая термостойкость и прочность |

Эффективность и результаты

Исследования показывают, что применение вакуумного литья позволяет повысить плотность алюминиевых отливок до уровня 99.5–99.9% от теоретической, в то время как традиционные методы обеспечивают лишь 95–97%. Это позитивно влияет на прочностные характеристики и срок службы изделий.

Вакуумное литье магниевых сплавов: особенности и вызовы

Магний является наиболее легким конструкционным металлом, что делает его незаменимым для авиастроения, автоспорта и мобильных устройств. Однако работа с магнием требует особой осторожности из-за высокой реакционной способности и легковоспламеняемости при определенных условиях.

Технологические нюансы

- Тщательный контроль атмосферы вакуумной камеры для предотвращения окисления;

- Использование специальных сплавов с добавками (например, алюминия, цинка) для повышения прочности и устойчивости;

- Оптимальный режим охлаждения для снижения внутренних напряжений и образования трещин;

- Использование индукционных установок с вакуумным контролем для плавки.

Преимущества вакуумного литья для магниевых сплавов

- Снижение количества газовых микропор и пустот;

- Повышение однородности микроструктуры;

- Улучшение коррозионной стойкости изделий;

- Повышение точности размеров за счет минимизации усадки и деформаций.

Современные методы и пример успешного применения

Сегодня вакуумное литье активно интегрируется с инновационными технологиями, такими как 3D-печать моделей для форм, цифровое моделирование течения расплава и автоматизация контроля качества. Совет специалистов завода МеталПро по внедрению данных методов снизил процент брака с 12% до менее 2% за год.

Пример из промышленной практики

| Показатель | До внедрения вакуумного литья | После внедрения вакуумного литья |

|---|---|---|

| Плотность отливок (%) | 96.5 | 99.7 |

| Механическая прочность (МПа) | 210 | 255 |

| Процент брака (%) | 12 | 1.8 |

| Дополнительные операции (шлифовка, зачистка) | Большое количество | Минимальное количество |

Рекомендации для внедрения технологии вакуумного литья

Производителям, желающим повысить качество и надежность алюминиевых и магниевых отливок, следует обратить внимание на комплексный подход. Не достаточно только запустить вакуумную установку — важно правильно подобрать параметры процесса, обучить персонал и внедрить системы контроля качества.

Основные советы:

- Оптимизировать параметры вакуума и температуры для каждого типа сплава;

- Инвестировать в качественные формы и вспомогательное оборудование;

- Проводить регулярный анализ микроструктуры и дефектности продукции;

- Использовать цифровые технологии для моделирования процесса;

- Обеспечить безопасность при работе с магниевыми сплавами.

Заключение

Технологии вакуумного литья представляют собой эффективное решение для получения высокоплотных, качественных отливок из алюминиевых и магниевых сплавов. Они позволили промышленности выйти на новый уровень точности и надежности изделий, что критично для авиационной, автомобильной и электронной отраслей. Применение вакуумного литья снижает количество дефектов, улучшает механические характеристики и уменьшает затраты на последующую обработку.

Автор подчёркивает: «Внедрение вакуумного литья — это не просто переход на новую технологию, а стратегический шаг к повышению конкурентоспособности продукции на мировом рынке. Инвестиции в качество окупаются многократно за счет снижения брака и увеличения долговечности изделий».

Таким образом, производители, которые стремятся обеспечить высокое качество и надежность своих изделий, должны рассматривать вакуумное литье как ключевое направление развития.