- Введение в плазменную резку высоколегированных сталей

- Принцип работы плазменной резки

- Особенности резки высоколегированных сталей

- Преимущества и недостатки технологии плазменной резки

- Плюсы

- Минусы

- Автоматизация процесса раскроя листового материала

- Ключевые компоненты автоматизации

- Обзор популярных методов автоматизации

- Примеры промышленного использования и статистика

- Мнение автора

- Рекомендации по выбору оборудования и методов

- Заключение

Введение в плазменную резку высоколегированных сталей

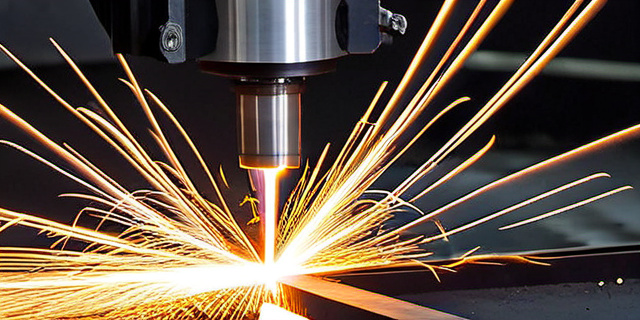

Плазменная резка — это высокотехнологичный метод раскроя листового металла, особенно распространённый в работе с высоколегированными сталями. Данные сплавы, которые содержат никель, хром, молибден и другие легирующие элементы, обладают высокой коррозионной стойкостью, жаропрочностью и механическими свойствами. Эти качества делают их незаменимыми в аэрокосмической, энергетической и химической отраслях, однако усложняют процессы раскроя за счёт повышенной твердости и склонности к термическим деформациям.

Плазменная резка позволяет добиться высокой точности и качества реза за счёт использования высокотемпературной плазмы, формируемой ионизированным газом. При этом снижается воздействие на структуру стали и минимизируются зоны термического влияния.

Принцип работы плазменной резки

Технология основана на генерации плазменного луча с температурой, достигающей 20,000 °C. При прохождении ионизированного газа через узкую сопловую насадку создаётся сверхгорячий и узконаправленный поток, способный быстро и точно проплавлять металл.

- Источник плазмы: ионизированный газ (аргон, азот, кислород и их смеси).

- Анод и катод: электроды, создающие электросдугу.

- Сопло: сужает и формирует плазменный поток.

Особенности резки высоколегированных сталей

Высоколегированные стали, например, austenitic stainless steel (нержавеющая сталь austenitic типа 304 и 316), устойчивы к окислению, но сложны для резки. Для получения качественного реза необходимо правильно подбирать параметры:

| Параметр | Описание | Примерное значение |

|---|---|---|

| Скорость резки | Оптимальный баланс между качеством реза и производительностью | 2-5 м/мин для стали толщиной до 10 мм |

| Ток плазмы | Влияет на глубину и скорость реза | 60-120 А |

| Газ резки | Выбор газа влияет на качество кромки и скорость | Аргон + водород для аустенитных сталей |

| Высота резака | Расстояние между соплом и металлом | 1-2 мм |

Преимущества и недостатки технологии плазменной резки

Плюсы

- Высокая скорость обработки даже толстолистовой стали

- Отсутствие механического воздействия на материал

- Минимальная зона термического искажения

- Возможность резки сложных форм и тонких линий

Минусы

- Высокие требования к настройкам оборудования

- Необходимость исходного материала с ровной поверхностью

- Относительно высокий расход газов и электричества

Автоматизация процесса раскроя листового материала

Современные производственные линии всё чаще используют автоматизированные системы для раскроя листового металла, что позволяет существенно повысить эффективность и снизить потери материала.

Ключевые компоненты автоматизации

- Системы ЧПУ (числового программного управления): управление движением реза с высокой точностью.

- Программное обеспечение для оптимизации раскроя: автоматический расчет расположения деталей на листе с целью минимизации отходов.

- Роботизированные манипуляторы и транспортёры: автоматизация подачи и съема листов/деталей.

- Датчики контроля качества: мониторинг качества реза в режиме реального времени.

Обзор популярных методов автоматизации

| Метод | Описание | Преимущества | Примеры применений |

|---|---|---|---|

| Автоматизированные программы nesting | Оптимизация расположения деталей для минимизации отходов | Экономия материала до 15-30% | Промышленные предприятия металлообработки |

| Роботы-загрузчики и выгрузчики | Автоматическая подача листов и сбор готовых изделий | Уменьшение человеческого фактора, повышение безопасности | Крупные производства: авиация, машиностроение |

| Системы контроля иvision-системы | Камеры и датчики для проверки точности реза и дефектов | Снижение брака и возвратов | Электронная промышленность, оборудование |

Примеры промышленного использования и статистика

Согласно исследованиям рынка металлообработки, автоматизированная плазменная резка позволяет сократить расходы на сырье в среднем на 20% и увеличить производительность до 40%. Например:

- На заводе по производству турбинных лопаток в России внедрение ЧПУ-плазмореза с автоматической системой подачи и оптимизации раскроя снизило брак на 25% всего за один год.

- В Китае крупное предприятие металлоконструкций, специализирующееся на высоколегированных сталях, благодаря автоматизации процесса раскроя увеличило скорость производства на 35% при сохранении качества реза.

Стоит отметить, что успешное внедрение таких систем требует обучения персонала, а также инвестиции в техническое оснащение и ПО.

Мнение автора

«Автоматизация процессов резки, особенно с использованием высокотехнологичных плазменных систем, — это неизбежный шаг для крупных и средних предприятий, стремящихся к конкурентоспособности. Не стоит бояться инвестировать в современные решения, так как они окупаются через повышение качества продукции и снижение затрат на сырье и ремонт оборудования.»

Рекомендации по выбору оборудования и методов

- Выбирайте оборудование с модульной конструкцией для возможности дальнейшей модернизации.

- Инвестируйте в обучение операционного персонала и техническую поддержку.

- Тестируйте различные режимы резки на вашем материале перед запуском крупносерийного производства.

- Используйте программные решения для оптимизации — экономия материала и времени всегда будет оправдана.

Заключение

Плазменная резка высоколегированных сталей представляет собой эффективный и современный метод обработки, который позволяет реализовать высокие требования к точности и качеству. Автоматизация процесса раскроя листового материала значительно улучшает производственные показатели, снижая издержки и повышая конкурентоспособность предприятий.

Сочетание инновационных технологий плазменной резки и комплексной автоматизации — залог успеха в современных условиях металлургической и машиностроительной отраслей. При правильном подходе это решение превращается в эффективный инструмент для достижения максимальной производительности и высокого качества продукции.