- Введение

- Основы лазерной сварки разнородных материалов

- Что такое лазерная сварка?

- Особенности сварки разнородных материалов

- Популярные пары материалов в авиастроении

- Технологические особенности лазерной сварки

- Режимы сварки

- Влияние параметров на качество соединения

- Контроль качества соединений

- Значение контроля качества в аэрокосмической отрасли

- Методы контроля качества сварных соединений

- Применение новых технологий контроля

- Примеры и статистика применения лазерной сварки в аэрокосмической отрасли

- Заключение

Введение

Аэрокосмическая промышленность предъявляет уникальные требования к материалам и технологиям их соединения. Применение разнородных материалов, таких как алюминий, титан, нержавеющая сталь и композиты, помогает добиться высокой прочности, легкости и устойчивости к экстремальным условиям. В таких условиях традиционные методы сварки часто оказываются недостаточно эффективными или безопасными. Лазерная сварка становится оптимальным решением благодаря высокой точности, малой тепловой деформации и возможности соединять различные материалы.

Основы лазерной сварки разнородных материалов

Что такое лазерная сварка?

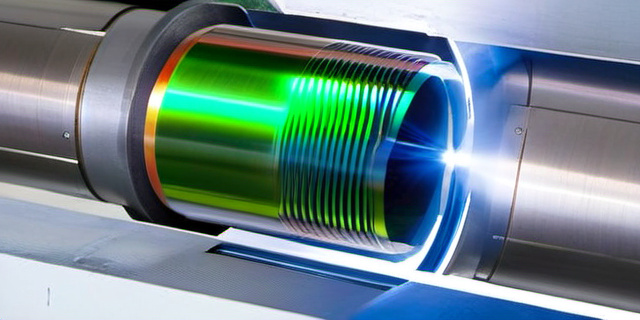

Лазерная сварка — это процесс объединения материалов с помощью сфокусированного лазерного луча, который расплавляет металл, образуя прочное соединение. В аэрокосмической промышленности этот метод используется для соединения тонкостенных деталей, сложных конструкций и материалов с разной теплопроводностью.

Особенности сварки разнородных материалов

Соединение разнородных материалов сопровождается рядом вызовов:

- Различия в коэффициентах теплового расширения — могут вызывать напряжения и трещины.

- Разный химический состав — возможность образования хрупких интерметаллидных фаз.

- Различная теплопроводность и теплоемкость — влияет на форму и глубину сварного шва.

Популярные пары материалов в авиастроении

| Материал 1 | Материал 2 | Применение | Особенности сварки |

|---|---|---|---|

| Алюминий (Al) | Медь (Cu) | Охлаждающие системы, электрические контакты | Риск образования хрупких фаз, необходим контроль температуры |

| Титан (Ti) | Алюминий (Al) | Легкие облицовки и каркасы | Нужна высокая точность и минимизация термического воздействия |

| Нержавеющая сталь | Титан (Ti) | Конструкции силовых узлов | Высокая склонность к образованию интерметаллических соединений |

Технологические особенности лазерной сварки

Режимы сварки

В зависимости от свойств материалов и требуемого качества соединения применяются разные режимы:

- Точечная сварка. Используется для локальных соединений с минимальной зоной термического воздействия.

- Контурная сварка. Применяется для длинных линейных швов и обеспечивает равномерность.

- Импульсная сварка. Позволяет контролировать глубину проникновения и качество шва за счет коротких, мощных лазерных импульсов.

Влияние параметров на качество соединения

Основными параметрами лазерной сварки являются мощность лазера, скорость движения луча, фокусное расстояние и атмосфера обработки. Оптимизация этих параметров позволяет:

- Избежать перегрева и деформаций;

- Минимизировать образование пор и трещин;

- Обеспечить необходимую глубину и ширину сварного шва.

Контроль качества соединений

Значение контроля качества в аэрокосмической отрасли

В аэрокосмической промышленности ошибки в сварке могут привести к катастрофическим последствиям, поэтому контроль качества соединений — ключевой этап производства. Соединения должны быть не только прочными, но и устойчивыми к вибрациям, перепадам температуры и коррозии.

Методы контроля качества сварных соединений

| Метод | Описание | Применение | Плюсы | Минусы |

|---|---|---|---|---|

| Визуальный осмотр | Проверка поверхности шва на наличие трещин, пор и деформаций | Начальный этап контроля | Простота, низкая стоимость | Не выявляет внутренние дефекты |

| Ультразвуковая дефектоскопия (УЗД) | Использование ультразвуковых волн для выявления внутренних дефектов | Обнаружение трещин, пор внутри сварного соединения | Высокая точность, глубинный контроль | Требует квалифицированного оператора |

| Рентгеноскопия | Проникновение рентгеновских лучей для визуализации внутренних дефектов | Критический контроль на ответственных узлах | Точность, возможность документирования | Высокая стоимость оборудования и опасность излучения |

| Механическое тестирование | Испытания на растяжение, изгиб и удар | Проверка прочности и пластичности соединения | Обеспечивает реальные характеристики | Разрушающий метод, требует образцов |

Применение новых технологий контроля

Современные разработки в области автоматизированного контроля с применением искусственного интеллекта и машинного обучения позволяют анализировать данные в реальном времени и предсказывать возможные дефекты до возникновения критических проблем.

Примеры и статистика применения лазерной сварки в аэрокосмической отрасли

Согласно данным Европейского агентства по авиационной безопасности, применение лазерных технологий в производстве самолетов снижает время сборки на 25% и уменьшает количество дефектов на 30%. Компании, такие как Boeing и Airbus, активно внедряют лазерную сварку для соединения титана и алюминиевых сплавов в конструкциях крыльев и фюзеляжа.

Примером успешного использования лазерной сварки является проект по созданию нового двигателя с титановыми лопатками, где технология позволила добиться улучшенной прочности соединений при снижении массы на 15% по сравнению с традиционными методами.

Заключение

Лазерная сварка разнородных материалов становится неотъемлемой частью аэрокосмического производства, предоставляя уникальные возможности для повышения надежности и эффективности конструкции. Однако для достижения высокого качества необходим тщательный контроль на всех этапах — от выбора параметров сварки до комплексного неразрушающего тестирования.

«Инновации в лазерной сварке и методах контроля качества — это залог безопасного и эффективного будущего аэрокосмических технологий. Производителям стоит инвестировать в обучение специалистов и оборудование, чтобы максимально раскрыть потенциал этих технологий.»

В целом, интеграция современных технологий сварки и контроля гарантирует, что аэрокосмические изделия будут соответствовать самым высоким стандартам безопасности и долговечности, что особенно важно в условиях экстремальных нагрузок и требований отрасли.