- Введение в проблему износа инструмента

- Основные виды износа инструментов и их влияние

- Типы износа

- Влияние износа на процесс обработки

- Что такое система автоматической компенсации износа инструмента?

- Компоненты систем компенсации износа

- Методы определения износа инструмента

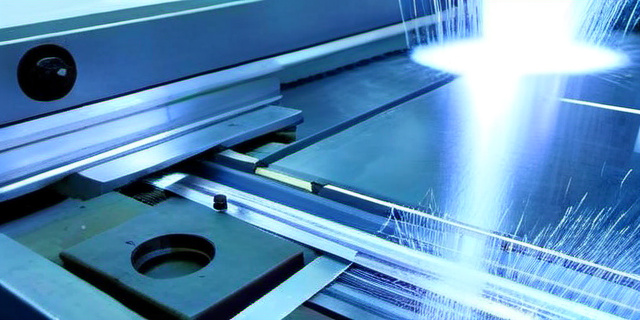

- Пример: использование вибрационных датчиков в металлообработке

- Основные преимущества и недостатки автоматической компенсации износа

- Современные тенденции и перспективы развития

- Технологическая инновация: интеграция с цифровыми двойниками

- Рекомендации по внедрению систем автоматической компенсации износа

- Заключение

Введение в проблему износа инструмента

В современном машиностроении и производстве эффективность обработки деталей напрямую зависит от состояния режущих инструментов. Износ инструмента — неизбежный процесс, возникающий при контакте режущей кромки с обрабатываемым материалом, который приводит к снижению качества обработки, увеличению брака и простоям оборудования.

Сегодняшние производственные стандарты требуют минимизировать влияние износа на процесс обработки, что привело к развитию систем автоматической компенсации износа инструмента. Эти системы предназначены для поддержания точности и стабильности обработки без необходимости постоянного вмешательства оператора.

Основные виды износа инструментов и их влияние

Типы износа

- Абразивный износ — стирание режущей кромки мелкими абразивными частицами или твёрдыми включениями в материале заготовки.

- Адгезионный износ — перенос металла с заготовки на инструмент и наоборот, вызывающий неровности.

- Термический износ — деформация кромки под воздействием высоких температур вследствие трения.

- Усталостный износ — возникновение трещин и сколов инструмента вследствие циклических нагрузок.

Влияние износа на процесс обработки

- Снижение точности размеров и формы детали.

- Ухудшение качества поверхности (повышенная шероховатость).

- Увеличение сил резания и вибраций,что приводит к повышенному износу шпинделя и станка.

- Повышение вероятности поломки инструмента, что вызывает простои.

Что такое система автоматической компенсации износа инструмента?

Система автоматической компенсации износа (САКИ) — это интегрированное программно-аппаратное решение, позволяющее определять степень износа инструмента в реальном времени и автоматически корректировать параметры обработки, в первую очередь координаты инструмента по осям.

Основные задачи таких систем:

- Контроль состояния инструмента во время работы.

- Автоматическая коррекция программной траектории резца для компенсации износа.

- Оптимизация режимов резания с целью продления ресурса инструмента.

Компоненты систем компенсации износа

| Компонент | Функция | Пример технологии |

|---|---|---|

| Датчики износа | Измеряют параметры, связанные с состоянием инструмента (вибрации, тепловизионные данные, акустика) | Оптические сенсоры, ультразвуковые датчики |

| Контроллер обработки | Обрабатывает данные и определяет степень износа | ЧПУ, ПЛК с специальным ПО |

| Система коррекции | Автоматически меняет параметры обработки (смещение инструмента, скорость и пр.) | Управление координатами по осям, адаптивное управление режимами резания |

Методы определения износа инструмента

Выделяют несколько ключевых методов оценки износа:

- Визуальный контроль — традиционный, но требует остановки станка и участия оператора, что снижает эффективность.

- Акустический мониторинг — анализ звуков и вибраций с помощью микрофонов и акселерометров для выявления изменений в состоянии режущей кромки.

- Термический контроль — использование инфракрасных камер и тепловизоров для контроля повышения температуры на кромке.

- Анализ силы резания — измерение и контроль изменения силы резания, что напрямую зависит от состояния инструмента.

- Ток и напряжение шпинделя — косвенный метод, основанный на контроле нагрузки на двигатель станка.

Пример: использование вибрационных датчиков в металлообработке

В одном из крупных машиностроительных предприятий внедрение системы мониторинга вибраций позволило снизить количество поломок инструмента на 30% и увеличить общий ресурс инструмента на 15% за счёт своевременной компенсации износа и оптимизации режимов резания.

Основные преимущества и недостатки автоматической компенсации износа

| Преимущества | Недостатки |

|---|---|

|

|

Современные тенденции и перспективы развития

С развитием технологий искусственного интеллекта и Интернета вещей (IoT) системы компенсации износа становятся всё более умными и интегрированными. Применение нейросетевых алгоритмов позволяет значительно повысить точность прогнозов износа и адаптировать режимы обработки в режиме реального времени.

Перспективным направлением является использование центров обработки данных и облачных сервисов, что даёт возможность отдалённого мониторинга оборудования на нескольких предприятиях одновременно.

Технологическая инновация: интеграция с цифровыми двойниками

Цифровые двойники — виртуальные модели производственных процессов и оборудования — в сочетании с системами мониторинга могут в реальном времени моделировать износ инструмента и предлагать оптимальные сценарии компенсации и перенастройки режущих режимов, избегая преждевременных поломок и простоев.

Рекомендации по внедрению систем автоматической компенсации износа

- Тщательный анализ производственного процесса — выбор типа системы и датчиков должен исходить из особенностей материала, оборудования и требований к точности.

- Постоянная калибровка и регулярное техническое обслуживание — для обеспечения надежной работы систем.

- Обучение персонала — знание работы системы и умение интерпретировать её данные крайне важны для эффективного использования.

- Пилотное внедрение — тестирование системы на ограниченной партии продукции для выявления и устранения возможных проблем.

Заключение

Системы автоматической компенсации износа инструмента играют важную роль в повышении эффективности, качества и экономичности процессов металлообработки. Их внедрение позволяет значительно снизить влияние износа на конечный продукт и минимизировать простои производства. Следует отметить, что успех использования таких систем во многом зависит от корректного подбора технологий, учета особенностей оборудования и подготовки персонала.

«Для современных производств автоматизация контроля и компенсации износа инструмента перестала быть опцией – это уже практика, без которой невозможно обеспечить конкурентоспособность на рынке и высокое качество продукции.»

Стремительное развитие технологий позволяет надеяться, что в ближайшие годы системы компенсации износа станут ещё более доступными и интеллектуальными, что откроет новые горизонты в области машиностроения и обработки металлов.