- Введение в мир покрытий для режущего инструмента

- Основные типы покрытий для режущих инструментов

- Таблица 1. Характеристика популярных покрытий

- Влияние покрытий на стойкость режущего инструмента

- Основные механизмы повышения стойкости:

- Как покрытия влияют на качество обработки поверхностей?

- Какие параметры поверхности улучшаются?

- Революционные инновации и тренды в области покрытий

- Пример инновационного покрытия и его показатели

- Экономический эффект от применения современных покрытий

- Практические рекомендации для выбора покрытий

- Заключение

Введение в мир покрытий для режущего инструмента

Резка и обработка металлов — одни из самых востребованных процессов в машиностроении, авиации, автомобильной и энергетической промышленности. Качество и скорость обработки напрямую зависят от качества режущего инструмента, а его ключевой характеристикой считается стойкость к износу. Именно поэтому разработки в области покрытий для инструментов стали поистине революционными.

Покрытия позволяют значительно увеличить производительность и срок службы инструмента, снижая себестоимость, улучшая качество обработки и минимизируя время простоя оборудования.

Основные типы покрытий для режущих инструментов

Существует множество покрытий, которые можно разделить на несколько категорий в зависимости от состава и применения:

- Твердые смазочные покрытия (DLC — Diamond-Like Carbon)

- Нитридные покрытия (TiN, TiAlN, AlCrN)

- Карбидные покрытия (TiC, WC/C)

- Многофункциональные и гибридные покрытия

Таблица 1. Характеристика популярных покрытий

| Тип покрытия | Основной материал | Преимущества | Область применения |

|---|---|---|---|

| TiN (нитрид титана) | TiN | Высокая твердость, повышенная износостойкость | Обработка легированных сталей, алюминия |

| TiAlN (нитрид титана и алюминия) | TiAlN | Устойчивость к высокотемпературному окислению | Высокоскоростная обработка стали и чугуна |

| DLC (алмазоподобное покрытие) | Углерод | Низкое трение, повышенная твердость | Финишная обработка, мягкие металлы |

| AlCrN (нитрид алюминия и хрома) | AlCrN | Отличная термостойкость и износостойкость | Обработка закаленной стали |

Влияние покрытий на стойкость режущего инструмента

Одной из ключевых задач покрытия — защита инструмента от быстрого износа и механических повреждений. Современные покрытия значительно повышают эксплуатационный ресурс инструмента.

По исследованиям известных лабораторий, применение TiAlN-покрытий может увеличить срок службы инструмента до 3-5 раз по сравнению с нелицованными аналогами.

Например, при обработке легированной стали без покрытия среднее число проходов до замены инструмента составляет около 15-20, в то время как с покрытием TiAlN — уже 50-75 проходов.

Основные механизмы повышения стойкости:

- Повышение твердости поверхности инструмента.

- Снижение трения между инструментом и обрабатываемым материалом.

- Устойчивость к окислению и термодеформациям при высоких температурах.

- Защита от адгезионного износа и образования задиров.

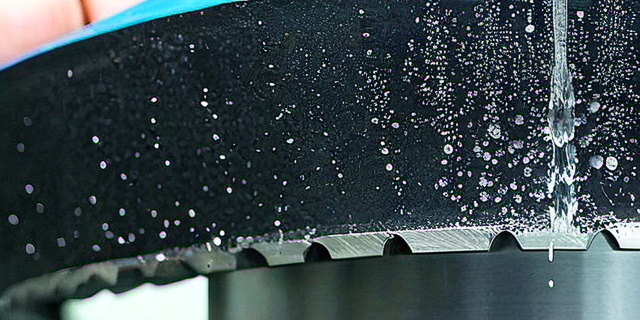

Как покрытия влияют на качество обработки поверхностей?

Важным эффектом инновационных покрытий является улучшение качества обработки за счет стабильного геометрического состояния режущей кромки.

Без качественного покрытия инструмент быстро теряет остроту, что приводит к появлению шероховатостей и дефектов на поверхности детали.

Например, при финишной шлифовке и микромеханической обработке DLC-покрытия позволяют добиться повышения коэффициента гладкости поверхности (Ra) на 20-30% даже при значительных объемах производства.

Какие параметры поверхности улучшаются?

- Шероховатость (Ra, Rz).

- Точность размеров и геометрии.

- Отсутствие термического повреждения и термической деформации.

- Устойчивость к повторной обработке.

Революционные инновации и тренды в области покрытий

В последние годы наблюдается активное развитие гибридных и многофункциональных покрытий, где сочетаются достоинства различных материалов, например, TiAlCN, TiSiN, мультислойные наноструктуры.

Эти покрытия обладают повышенной износостойкостью и термостойкостью, обеспечивая беспрецедентную производительность при обработке самых сложных материалов: жаропрочных сталей и титановых сплавов.

Еще одним трендом является снижение влияния агрессивных сред и химических факторов благодаря разработке антикоррозионных и самовосстанавливающихся покрытий.

Пример инновационного покрытия и его показатели

- Покрытие: Многоуровневое TiAlCrN/Si₃N₄

- Рост производительности: до +40% к скорости резания без потери стойкости

- Увеличение срока службы: более чем в 4 раза по сравнению с TiN

- Улучшение качества поверхности: снижение Ra на 15% при фрезеровании

Экономический эффект от применения современных покрытий

Применение современных революционных покрытий снижает общие затраты на производство за счет следующих факторов:

- Сокращение количества замен режущего инструмента.

- Увеличение скорости обработки без потери качества.

- Минимизация брака и переработок.

- Снижение энергозатрат и износа машинного оборудования.

Исследования на крупных промышленных предприятиях показывают, что экономия от внедрения покрытий TiAlN и подобных может составлять более 30% в себестоимости обработки.

Практические рекомендации для выбора покрытий

При выборе покрытия следует учитывать следующие факторы:

- Материал обрабатываемой детали. Чугун, нержавеющая сталь, титан, алюминий имеют различные требования.

- Условия обработки. Скорость резания, глубина реза, способ охлаждения.

- Требования к качеству поверхности. Черновая или финишная обработка.

- Экономическая целесообразность. Стоимость покрытия и ресурс инструмента.

Экспертное мнение:

«Оптимальный подбор покрытия — это не просто закупка материала с лучшими характеристиками, а комплексный подход к процессу производства, где учитываются все переменные факторы. Революционные покрытия — залог успеха в современных условиях конкуренции и требований к качеству.»

Заключение

Революционные покрытия для режущего инструмента становятся незаменимой частью современного производства металлообрабатывающей отрасли. Они кардинально повышают стойкость инструмента, улучшают качество обработки, и обеспечивают экономию ресурсов.

Постоянное совершенствование технологий нанесения покрытий и разработка новых материалов открывают новые горизонты для повышения эффективности и конкурентоспособности предприятий.

Организации, инвестирующие в передовые покрытия, получают значительные преимущества и укрепляют позиции на рынке. Выбор правильного покрытия всегда должен базироваться на анализе условий обработки и особенностей материала, что позволяет максимально раскрыть потенциал инструмента.