- Введение

- Что такое роботизированные системы транспортировки?

- Основные компоненты и типы систем

- Преимущества внедрения роботизированных систем в крупногабаритном машиностроении

- Статистика внедрения роботизированных систем

- Реальные примеры использования роботов для транспортировки тяжелых заготовок

- Пример 1: Автономные транспортировщики на заводе в Казани

- Пример 2: Роботизированный мостовой кран на судостроительном предприятии

- Рекомендации по выбору и внедрению роботизированных систем

- Заключение

Введение

Крупногабаритное машиностроение — это одна из самых сложных отраслей промышленности, где производство требует работы с тяжелыми и габаритными заготовками. Традиционные методы перевозки таких материалов часто связаны с высоким риском травматизма, низкой производительностью и большими операционными затратами. Внедрение роботизированных систем транспортировки становится ключевым решением, способствующим повышению безопасности, улучшению качества и оптимизации производственного процесса.

Что такое роботизированные системы транспортировки?

Роботизированные системы транспортировки — это автоматизированные комплексы и машины, предназначенные для перемещения тяжелых и крупногабаритных деталей и заготовок внутри производственных цехов. Они могут включать промышленных роботов, автоматические транспортёры, системы автоматизированных складов и интеллектуальные конвейерные линии.

Основные компоненты и типы систем

- Автоматизированные мостовые краны — оснащены роботизированными захватами для точного перемещения больших грузов.

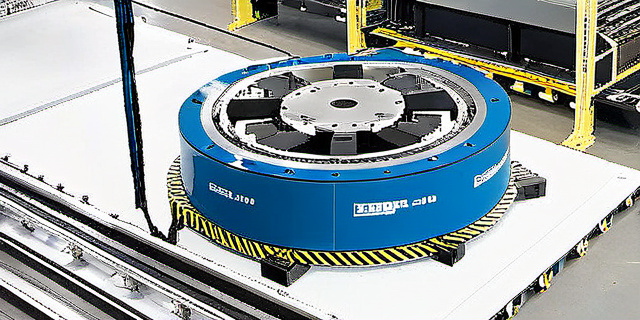

- Автономные транспортировщики (AGV/AMR) — мобильные роботы, которые способны самостоятельно передвигаться по цеху с минимальным вмешательством оператора.

- Роботизированные манипуляторы и элеваторы — используются для подъема и позиционирования заготовок на станках и рабочем месте.

- Модульные конвейерные системы — для перемещения изделий на разных этапах производственного цикла.

Преимущества внедрения роботизированных систем в крупногабаритном машиностроении

| Критерий | Традиционные методы | Роботизированные системы |

|---|---|---|

| Безопасность | Высокий риск травматизма из-за ручной работы и использование тяжелых кранов | Минимизация человеческого фактора, сниженный риск аварий |

| Производительность | Ограничена физическими возможностями работников и простоями техники | Постоянная скорость и точность операций, сокращение времени цикла |

| Точность позиционирования | Зависит от квалификации оператора, возможны ошибки | Высокая повторяемость и точность благодаря программируемым алгоритмам |

| Экономия затрат | Высокие затраты на оплату труда и ремонт оборудования | Снижение операционных расходов и повышение производительности инвестиций |

Статистика внедрения роботизированных систем

Согласно данным профильных исследований, за последние 5 лет около 65% крупных машиностроительных предприятий внедрили те или иные формы автоматизации транспортировки тяжелых заготовок. Это позволило увеличить производительность на 20-35%, а уровень брака снизить до 5%. По прогнозам экспертов, к 2030 году роботизированные системы станут стандартом в 85% крупных заводов данного сектора.

Реальные примеры использования роботов для транспортировки тяжелых заготовок

Пример 1: Автономные транспортировщики на заводе в Казани

Один из крупнейших машиностроительных заводов в России внедрил автономные мобильные роботы (AMR) для перемещения крупных металлических каркасов массой до 2 тонн. Благодаря системе навигации и умному управлению, роботы повысили скорость доставки заготовок на 30% и сократили количество травматизмов в цехе до нуля.

Пример 2: Роботизированный мостовой кран на судостроительном предприятии

Судостроительный завод применяет мостовой кран с интегрированным роботизированным захватом, способным позиционировать тяжелые секции корпуса с точностью до 5 мм. Это позволило повысить качество сборки и сократить временные затраты на установку крупных элементов.

Рекомендации по выбору и внедрению роботизированных систем

Для успешной автоматизации транспортировки в крупногабаритном машиностроении необходимо учитывать следующие аспекты:

- Оценка существующих производственных процессов и выявление узких мест.

- Выбор типа роботизированного оборудования исходя из размеров, массы и характеристик заготовок.

- Интеграция систем управления с общим производственным контролем.

- Обучение персонала и постепенный переход от ручных методов к автоматизации.

- Планирование технического обслуживания и модернизации систем для повышения надежности.

Заключение

Роботизированные системы транспортировки тяжелых заготовок в цехах крупногабаритного машиностроения — это необходимый элемент современной индустрии. Они не только повышают безопасность и производительность производства, но и позволяют значительно оптимизировать затраты и качество конечной продукции. Пример успешных внедрений демонстрирует, что автоматизация — это инвестиция в будущее, способствующая устойчивому развитию и технологическому прогрессу предприятия.

«Интеграция роботизированных транспортировочных систем — это не просто технологический тренд, а стратегический шаг к повышению конкурентоспособности и безопасности производства. Инвестируя в современную автоматизацию, предприятия гарантируют себе стабильность и развитие в условиях растущих требований рынка.»

— эксперт в области индустриальной автоматизации