- Введение в контроль качества сварных швов

- Основы рентгеновского контроля сварных швов

- Принцип работы рентгеновского контроля

- Типичные дефекты, выявляемые с помощью рентгена:

- Преимущества рентгеновского контроля

- Роботизированные системы контроля: структура и функции

- Ключевые компоненты роботизированных систем

- Пример рабочего процесса

- Преимущества внедрения роботизированных систем

- Статистика эффективности

- Практические рекомендации по внедрению

- Что учитывать при выборе системы

- Возможные трудности и пути их решения

- Примеры успешного применения в промышленности

- Заключение

Введение в контроль качества сварных швов

Контроль качества сварных швов – одна из важнейших задач в различных отраслях промышленности: от машиностроения и строительства до нефтегазовой и авиационной индустрии. Надежность и безопасность конструкций напрямую зависят от качества сварочных соединений. В связи с этим непрерывно совершенствуются методы неразрушающего контроля (НК), позволяющие выявлять дефекты без повреждения изделия.

Одним из наиболее эффективных методов глубокого обследования сварных соединений является рентгеновский контроль, который позволяет обнаружить внутренние дефекты, включая трещины, пористость, непровар и включения. Интеграция роботов в процесс инспекции значительно повышает точность и скорость проверки, снижая влияние человеческого фактора.

Основы рентгеновского контроля сварных швов

Принцип работы рентгеновского контроля

Рентгеновский контроль основывается на прохождении рентгеновского излучения через сварной шов и сопоставлении интенсивности излучения на детекторе. Различия в плотности материала и наличие дефектов приводят к формированию контрастного изображения, на котором можно выявить внутренние неполадки.

Типичные дефекты, выявляемые с помощью рентгена:

- Поры и газовые включения

- Трещины и микротрещины

- Непровар и неплавление

- Шлаковые включения

- Недоплавление кромок

Преимущества рентгеновского контроля

- Высокая детализация и точность диагностики

- Обнаружение дефектов внутри материала без разрушения

- Возможность автоматической обработки и анализа изображений

- Соответствие международным стандартам качества

Роботизированные системы контроля: структура и функции

Ключевые компоненты роботизированных систем

| Компонент | Назначение | Описание |

|---|---|---|

| Роботизированный манипулятор | Точное позиционирование | Автоматически перемещает рентгеновскую трубку и датчики вдоль сварного шва, обеспечивая стабильность и повторяемость осмотров. |

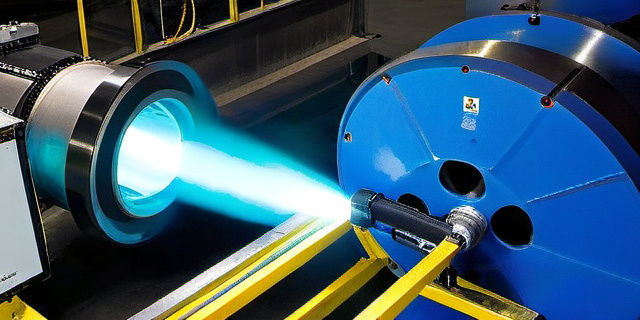

| Рентгеновская трубка | Создание излучения | Генерирует рентгеновское излучение соответствующей мощности и характеристик для проникновения через материал. |

| Детектор или пленка | Фиксация изображения | Принимает проходящее излучение и преобразует его в визуальное или цифровое изображение для анализа. |

| Система обработки данных | Анализ и интерпретация | Использует алгоритмы для автоматического распознавания дефектов, генерации отчетов и архивации результатов. |

| Интерфейс оператора | Управление и мониторинг | Обеспечивает визуализацию процесса, настройку параметров и контроль состояния системы в реальном времени. |

Пример рабочего процесса

- Подготовка сварного изделия и настройка оборудования.

- Робот захватывает позицию рядом со швом и запускает сканирование.

- Рентгеновская трубка генерирует излучение, проходящее через шов на детектор.

- Система собирает изображение и передает его на анализ.

- Алгоритмы распознают признаки дефектов и формируют отчет.

- Оператор получает результаты и принимает решение по дальнейшим действиям.

Преимущества внедрения роботизированных систем

- Снижение затрат времени на инспекцию до 30-50%

- Повышение точности обнаружения дефектов по сравнению с ручными методами на 20-40%

- Уменьшение риска радиационного воздействия на персонал благодаря автоматизации

- Возможность работы в тяжелых и опасных условиях (например, высокотемпературное производство)

- Гарантия повторяемости и стандартизации контроля

Статистика эффективности

| Показатель | Ручной контроль | Роботизированный контроль |

|---|---|---|

| Среднее время проверки одного шва | 20 минут | 8-12 минут |

| Процент обнаруженных дефектов | 75% | 90-95% |

| Среднее отклонение результатов | ±10% | ±3% |

| Число инцидентов из-за дефектов в год (на 1000 швов) | 5-7 | 1-2 |

Практические рекомендации по внедрению

Что учитывать при выборе системы

- Тип и размеры изделий: мобильные роботы для мелких деталей или стационарные установки для крупногабаритных конструкций.

- Требуемая точность и разрешение: в зависимости от стандартов качества и особенностей производства.

- Интеграция с производственным циклом: возможность онлайн-сканирования без остановки линии.

- Уровень автоматизации: полностью автономные системы или полуавтоматические с участием оператора.

- Обучение персонала: необходимый минимум знаний и навыков для управления и обслуживания роботов.

Возможные трудности и пути их решения

- Высокая стоимость оборудования — рекомендуется начинать с пилотных проектов и поэтапного расширения.

- Ограничения по доступу к швам сложных конфигураций — используются специализированные манипуляторы с гибкими сочленениями.

- Обеспечение безопасности при работе с рентгеновским излучением — обязательное выполнение норм радиационной защиты и автоматизация процессов.

Примеры успешного применения в промышленности

Одним из ярких примеров внедрения роботизированного рентгеновского контроля являются заводы по производству авиационных двигателей. Здесь требования к сварным соединениям – максимальные, ведь от надежности зависит безопасность полётов. Использование роботов позволило снизить количество дефектов в швах на 40%, а время инспекции – почти вдвое.

В нефтегазовой отрасли подобные системы проверяют магистральные трубы и резервуары. Автоматизация помогла снизить риски аварий и утечек, повысить срок службы объектов и сократить трудозатраты.

Заключение

Роботизированные системы контроля качества сварных швов с использованием рентгеновского излучения представляют собой будущее неразрушающего контроля. Их внедрение позволяет добиться превосходной точности диагностики, снизить затраты времени и человеческий фактор, повышая безопасность и надежность изделий.

Автор статьи советует: не стоит откладывать автоматизацию контроля сварных швов, поскольку это не только повышает качество и безопасность, но и значительно экономит ресурсы предприятия в долгосрочной перспективе.

В мире, где качество и безопасность играют ключевую роль, применение передовых роботизированных технологий — однозначный шаг на пути к совершенству производственных процессов.