- Введение в производство стекловолокна

- Основные этапы производства стекловолокна

- Виды специализированного оборудования

- 1. Печи для плавки стекла

- 2. Формирующие устройства

- 3. Охлаждающее и калибровочное оборудование

- 4. Установки для нанесения связующих веществ

- 5. Намоточные машины и упаковочные линии

- Таблица. Ключевые параметры специализированного оборудования для производства стекловолокна

- Примеры использования оборудования и статистика

- Советы и рекомендации по выбору оборудования

- Заключение

Введение в производство стекловолокна

Стекловолокно – один из важнейших материалов современного производства, который применяется в строительстве, авиации, автомобилестроении и энергетике. Его уникальные свойства – высокая прочность, устойчивость к коррозии и легкий вес – сделали стекловолокно незаменимым в различных отраслях промышленности.

Процесс изготовления стекловолокна требует использований специализированного оборудования, которое обеспечивает однородность структуры, качество материала и высокую производительность.

Основные этапы производства стекловолокна

Для понимания роли оборудования важно рассмотреть ключевые этапы производства стекловолокна:

- Подготовка сырья (песок, сода, известняк и др.).

- Плавка стекломассы в печах высокой температуры.

- Формирование волокон путем вытягивания расплавленного стекла.

- Охлаждение и калибровка волокон.

- Намотка и упаковка готового стекловолокна.

Виды специализированного оборудования

1. Печи для плавки стекла

Основное оборудование для производства стекловолокна – это высокотемпературные печи, в которых сырье расплавляется до стекловидного состояния.

- Дуговые печи: Используют электрическую дугу как источник тепла, обеспечивая эффективный и контролируемый нагрев.

- Газовые печи: Обеспечивают равномерный нагрев, широко применяются в средних и крупных производствах.

Температура плавления стекломассы достигает 1400-1600°С, поэтому оборудование должно быть выполнено из высококачественных жаропрочных материалов.

2. Формирующие устройства

Сердцем производства выступают устройства, превращающие стекломассу в тонкие волокна.

- Формующие форсунки и фильеры: Чудо-инструменты, через которые под давлением выдавливается расплавленное стекло.

- Вытягивающие установки: Механизмы, которые контролируют скорость и диаметр получаемого волокна, обеспечивая точность и качество.

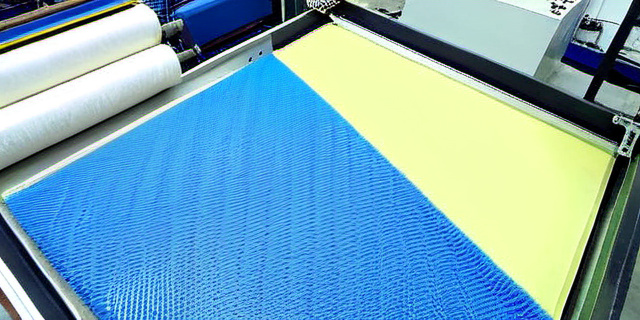

3. Охлаждающее и калибровочное оборудование

После формирования волокно быстро охлаждается и проходит через калибровочные устройства для стабилизации диаметра.

- Водяные ванны, воздухозаборники и ролики для охлаждения.

- Калибраторы – точные механизмы для поддержания размеров волокон.

4. Установки для нанесения связующих веществ

Для придания стекловолокну необходимых свойств (например, влагостойкости) используется оборудование для нанесения смол и других связок.

5. Намоточные машины и упаковочные линии

Готовое стекловолокно наматывается на шпули и упаковывается для транспортировки и последующего использования.

Таблица. Ключевые параметры специализированного оборудования для производства стекловолокна

| Тип оборудования | Основная функция | Диапазон рабочих параметров | Пример производителя |

|---|---|---|---|

| Дуговая печь | Плавка сырья | Температура 1500-1600 °C, мощность 1-5 МВт | FurnaceTech |

| Формующие форсунки | Создание волокон | Диаметр волокна 5-25 мкм | FiberForm |

| Охлаждающее оборудование | Охлаждение и стабилизация волокон | Скорость охлаждения 0,5-2 м/с | CoolTech |

| Намоточные машины | Намотка волокон на шпули | Скорость намотки до 1500 м/мин | WindPack |

Примеры использования оборудования и статистика

Крупные производители стекловолокна, такие как Owens Corning и Saint-Gobain, используют высокоточные формировочные станки, которые способны выпускать более 1000 тонн волокна в месяц с минимальными отходами.

По данным отраслевых исследований, эффективность использования специализированного оборудования позволяет снизить энергозатраты на производство стекловолокна до 15% при сохранении высокого качества продукции.

Советы и рекомендации по выбору оборудования

- Оцените производственные мощности и планируемый объем выпускаемых изделий.

- Выбирайте оборудование с автоматизированным управлением для повышения точности и снижения человеческого фактора.

- Обращайте внимание на материалы изготовления деталей, особенно в высокотемпературных узлах.

- Планируйте регулярное техническое обслуживание и модернизацию оборудования для повышения срока службы.

Автор статьи советует: «Инвестиции в современное специализированное оборудование – это не только повышение качества стекловолокна, но и значительное снижение затрат на производство в долгосрочной перспективе».

Заключение

Производство стекловолокна невозможно представить без комплекса специализированного оборудования, которое отвечает за точность, качество и скорость технологического процесса. Современные производственные линии включают в себя высокотемпературные печи, формующие устройства, системы охлаждения, нанесения связующих веществ и упаковки. Внедрение новейших технологий и усовершенствование оборудования напрямую влияют на конкурентоспособность продукции и эффективность производства.

По мере развития промышленности спрос на качественное и производительное оборудование будет только расти, что стимулирует производителей совершенствовать свои технологии и расширять функциональные возможности оборудования для стекловолокна.