- Введение

- Основные вызовы при эксплуатации в экстремальных условиях

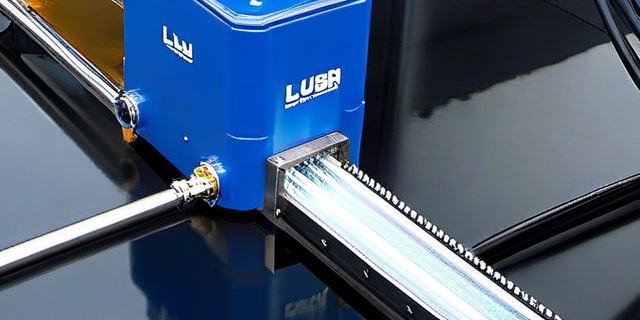

- Современные инновационные решения в проектировании систем смазки

- 1. Использование нанотехнологий

- 2. Интеллектуальные системы смазки

- 3. Применение синтетических и биосинтетических смазочных материалов

- Практические примеры внедрения инноваций

- Кейс 1: Смазочная система для горнодобывающего оборудования

- Кейс 2: Системы смазки в авиационной промышленности

- Таблица сравнения популярных инновационных технологий

- Рекомендации по выбору и проектированию систем смазки для экстремальных условий

- Заключение

Введение

Современная промышленность и транспорт сталкиваются с необходимостью эксплуатации оборудования в условиях экстремальных нагрузок, температур и загрязнений. В таких условиях системы смазки играют ключевую роль в обеспечении надежной работы механизмов, снижении износа и продлении срока службы компонентов. Традиционные методы и материалы не всегда справляются с такими вызовами, что обуславливает потребность в инновационных подходах к проектированию систем смазки.

Основные вызовы при эксплуатации в экстремальных условиях

Эксплуатация оборудования в экстремальных условиях включает следующие ключевые трудности:

- Высокие и низкие температуры: рабочие температуры могут варьироваться от -60°C до +600°C и выше, что влияет на вязкость и стабильность смазочных материалов.

- Сильные механические нагрузки: повышенный износ и трение требуют систем со способностью выдерживать экстремальные нагрузки.

- Коррозионные и загрязняющие среды: попадание воды, химических реагентов, пыли и абразивных частиц снижает эффективность смазки и ускоряет износ.

- Ограниченные возможности технического обслуживания: в ряде случаев, особенно в труднодоступных местах, изменения и ремонты систем затруднены.

Современные инновационные решения в проектировании систем смазки

1. Использование нанотехнологий

Внедрение наноматериалов в состав смазочных веществ позволяет значительно улучшить их свойства. Наночастицы металлов, оксидов и карбидов добавляются в масла и смазки для снижения трения, повышения стойкости к износу и улучшения термостойкости.

- Улучшенная адгезия смазочного слоя к металлическим поверхностям.

- Снижение коэффициента трения на 20-30% по сравнению с традиционными смазочными материалами.

- Увеличение интервала между заменами смазочного материала на 15-25%.

2. Интеллектуальные системы смазки

Интеграция датчиков и систем автоматического управления позволяет вести мониторинг состояния системы в реальном времени и адаптировать подачу смазки в зависимостях от нагрузки, температуры и износа.

| Параметр | Традиционная система | Интеллектуальная система |

|---|---|---|

| Контроль расхода смазки | Ручной или фиксированный | Автоматический, адаптивный |

| Реакция на изменение условий | Низкая | Высокая, в режиме реального времени |

| Экономия смазочных материалов | Нет | До 30% |

| Снижение аварийных простоев | Высокое | Снижено на 40% |

3. Применение синтетических и биосинтетических смазочных материалов

Синтетические масла, обладающие улучшенной термостойкостью и окислительной стабильностью, становятся все более востребованными. Биосинтетические аналоги, изготовленные на основе возобновляемых ресурсов, совместимы с современными экологическими нормами и предлагают улучшенную биоразлагаемость.

- Рабочий диапазон температур: от -50°C до +250°C.

- Повышенная стойкость к окислению на 35%.

- Снижение негативного воздействия на окружающую среду.

Практические примеры внедрения инноваций

Кейс 1: Смазочная система для горнодобывающего оборудования

Горнодобывающая промышленность часто работает с тяжелой техникой в условиях пыли, загрязнений и больших температурных перепадов. Инжиниринговая компания совместно с производителем смазочных материалов разработала систему с использованием нанодобавок и интеллектуального контроля подачи смазки. В результате удалось снизить износ деталей на 25% и увеличить эффективность использования масла на 20%.

Кейс 2: Системы смазки в авиационной промышленности

Высокотемпературные и скоростные режимы работы авиационных двигателей требуют особых материалов и систем. Внедрение биосинтетических смазок с улучшенной термостойкостью и систем мониторинга позволило увеличить интервалы технического обслуживания до 2,5 раз без ухудшения надежности.

Таблица сравнения популярных инновационных технологий

| Технология | Основные преимущества | Ключевые ограничения | Область применения |

|---|---|---|---|

| Нанотехнологии | Снижение трения, повышение износостойкости | Стоимость, сложность производства | Тяжелое машиностроение, горнодобыча |

| Интеллектуальные системы | Оптимизация расхода, мониторинг состояния | Необходимость сложных датчиков и ПО | Авиация, автомобильная промышленность |

| Синтетические/биосинтетические смазки | Широкий температурный диапазон, экология | Стоимость, совместимость с некоторыми материалами | Авиация, энергомашиностроение |

Рекомендации по выбору и проектированию систем смазки для экстремальных условий

Проектирование эффективной системы смазки требует комплексного подхода с учетом специфики оборудования и условий эксплуатации. Основные рекомендации включают:

- Анализ параметров эксплуатации: температура, нагрузка, среда.

- Выбор материалов смазки с учетом устойчивости к экстремальным воздействиям.

- Использование инновационных добавок для повышения эксплуатационных характеристик.

- Внедрение систем мониторинга и автоматизации для контроля состояния системы.

- Регулярный пересмотр и адаптацию системы смазки в зависимости от изменяющихся условий.

«Инновации в системах смазки — это не просто модное слово, а ключ к надежной, эффективной и долгосрочной работе оборудования в самых экстремальных условиях. Только грамотно подобранные технологии и материалы способны обеспечить максимальную защиту деталей и снизить эксплуатационные расходы.»

Заключение

Системы смазки для экстремальных условий эксплуатации постоянно совершенствуются благодаря внедрению наноматериалов, интеллектуального контроля и новых синтетических составов. Эти инновационные подходы позволяют значительно повысить надежность и долговечность механизмов, снизить простои и эксплуатационные расходы. При проектировании таких систем важно учитывать все параметры окружающей среды и специфику оборудования, выбирая наиболее подходящие технологии и материалы. В будущем развитие смазочных систем будет тесно связано с цифровизацией, экологическими нормами и развитием новых материалов.