- Введение в функциональные покрытия и их значимость

- Классификация и виды функциональных покрытий

- Инновационные методы нанесения функциональных покрытий

- Физическое осаждение из паровой фазы (PVD)

- Химическое осаждение из газовой фазы (CVD)

- Электролитическое и электрохимическое осаждение

- Нанотехнологии и методы распыления

- Сравнительная таблица инновационных методов нанесения покрытий

- Статистика и тренды развития

- Ключевые драйверы рынка:

- Практические примеры использования инновационных покрытий

- Автомобильная промышленность

- Электроника

- Медицина

- Заключение

Введение в функциональные покрытия и их значимость

Функциональные покрытия играют важную роль в современной промышленности, обеспечивая изделиям дополнительные защитные, декоративные или эксплуатационные свойства. Эти покрытия применяются в таких отраслях, как автомобилестроение, электроника, медицина, авиация и энергетика. С развитием технологий возрастают требования к качеству и функциональности наносимых слоев, что стимулирует появление инновационных методов нанесения.

Классификация и виды функциональных покрытий

Функциональные покрытия могут обладать рядом свойств — антикоррозионными, износостойкими, антибактериальными, декоративными, гидрофобными и прочими. Основные типы включают:

- Металлические покрытия: никелирование, хромирование и др.

- Полимерные покрытия: ПВДФ, полиуретановые и эпоксидные смолы.

- Керамические покрытия: обеспечивают высокую термостойкость и износостойкость.

- Нанопокрытия: создают сверхтонкие слои с уникальными свойствами.

Инновационные методы нанесения функциональных покрытий

Физическое осаждение из паровой фазы (PVD)

PVD — один из самых востребованных методов получения тонких пленок. Технология позволяет наносить износостойкие, декоративные и функциональные слои с высоким уровнем адгезии и минимальной толщиной (от нескольких нанометров до микрон).

- Преимущества: экологичность, высокая точность, отсутствие вредных выбросов.

- Пример применения: покрытие режущих инструментов для повышения срока службы на 30-50%.

Химическое осаждение из газовой фазы (CVD)

CVD широко применяется для создания защитных и стойких покрытий, в частности в микроэлектронике и аэрокосмической промышленности. Здесь реагенты взаимодействуют с поверхностью, образуя прочное покрытие.

- Преимущества: возможность нанесения на сложные формы, создание покрытий высокой чистоты.

- Пример: нанесение карбида кремния для защиты деталей двигателей.

Электролитическое и электрохимическое осаждение

Этот метод распространён для нанесения металлических функциональных слоев, например, никеля, меди, цинка.

- Преимущества: низкая стоимость, возможность нанесения на большие площади.

- Недостаток: использование химикатов требует контроля и безопасной утилизации.

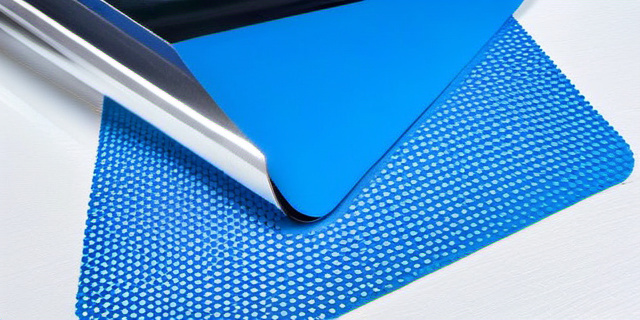

Нанотехнологии и методы распыления

Современные технологии включают применение плазменного распыления, лазерных и ультразвуковых методов для создания покрытий с заданной нано- или микроструктурой, что улучшает функциональные характеристики.

- Плазменное распыление: оптимально для тепловой защиты.

- Ультразвуковое напыление: обеспечивает высокую плотность покрытий.

Сравнительная таблица инновационных методов нанесения покрытий

| Метод | Толщина покрытия | Область применения | Преимущества | Ограничения |

|---|---|---|---|---|

| PVD | 10–500 нм | Инструменты, электроника | Экологичный, высокая адгезия | Сложность обработки больших изделий |

| CVD | от 0.1 мкм | Микроэлектроника, аэрокосмос | Прочные покрытия, сложные формы | Высокая температура процесса |

| Электролитическое осаждение | до 100 мкм | Автозапчасти, электротехника | Доступность и масштабируемость | Требует химической обработки |

| Плазменное распыление | микро- и миллиметры | Теплоизоляция, защита | Высокая термостойкость | Высокая энергоёмкость |

Статистика и тренды развития

По данным отраслевых исследований, рынок функциональных покрытий ежегодно растёт примерно на 7-9% и ожидает достижения объёма в $50 млрд к 2027 году. Особенно быстро развивается сегмент нанопокрытий и экологичных технологий нанесения.

По данным недавнего опроса производителей, 65% компаний уже внедряют PVD и CVD технологии для улучшения качества продукции. Ожидается, что к 2030 году более 80% высокотехнологичных отраслей перейдут на инновационные методы нанесения покрытий.

Ключевые драйверы рынка:

- Рост спроса на легкие и долговечные материалы.

- Строгие экологические нормы.

- Повышение требований к энергоэффективности продукции.

- Развитие нанотехнологий и материаловедения.

Практические примеры использования инновационных покрытий

Автомобильная промышленность

Использование PVD-покрытий на поршнях и клапанах двигателей повышает износостойкость на 40%, что увеличивает ресурс моторов и снижает затраты на обслуживание.

Электроника

Тонкие защитные покрытия позволяют увеличить срок службы микропроцессоров в агрессивных средах до 10 лет, что критично для оборонной и космической техники.

Медицина

Антимикробные нанопокрытия на медицинских инструментах сокращают риск инфекций в больницах почти на 60%, что значительно улучшает результаты лечения.

Заключение

В целом, инновационные технологии нанесения функциональных покрытий стремительно меняют индустрию, открывая новые возможности для повышения качества и долговечности изделий. Современные методы, такие как PVD, CVD и нанотехнологии, становятся стандартом в высокотехнологичных отраслях благодаря своей эффективности и экологичности.

«Для успешного внедрения инновационных покрытий необходимо не только владеть передовыми технологиями, но и уделять внимание комплексному анализу требований к конечному продукту, выбирая наиболее подходящий метод нанесения. Это позволит добиться максимального результата и повысить конкурентоспособность предприятия.»

В будущем стоит ожидать дальнейшее совершенствование процессов и развитие многофункциональных покрытий, способных одновременно решать задачи защиты, диагностики и самообновления. Внедрение искусственного интеллекта и робототехники в процессы нанесения также откроет новые горизонты для отрасли.