- Введение

- Почему анализ вибраций важен для станочного оборудования

- Современные методы анализа вибраций

- 1. Спектральный анализ

- 2. Вейвлет-анализ

- 3. Анализ параметров вибрации во временной области

- 4. Моделирование и обучение машинных алгоритмов

- Таблица 1. Сравнение основных методов анализа вибраций

- Практические примеры использования современных методов

- Советы и рекомендации специалистов

- Рекомендации по внедрению систем вибрационного мониторинга:

- Заключение

Введение

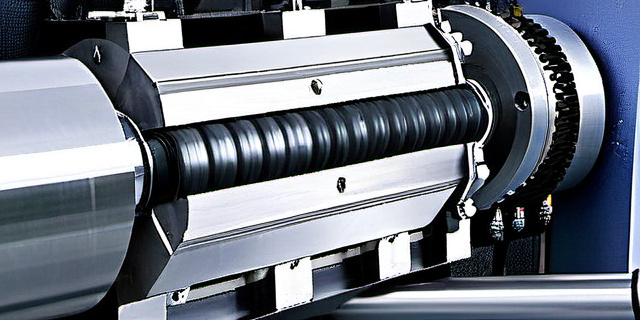

Вибрационный анализ – один из ключевых инструментов диагностики технического состояния станочного оборудования. Современные методы позволяют оперативно выявлять неисправности и предсказывать сроки возникновения поломок, что существенно снижает затраты на ремонт и простой оборудования.

В данной статье подробно рассмотрены современные подходы к анализу вибраций, используемые технологии, а также практические примеры успешного внедрения таких систем на производстве.

Почему анализ вибраций важен для станочного оборудования

Станки представляют собой сложные механизмы с множеством движущихся частей. Даже небольшие отклонения в работе могут привести к значительным проблемам. Вибрационный анализ позволяет:

- Выявлять дефекты подшипников, шестерен, валов и других компонентов;

- Определять дисбаланс ротора и смещение деталей;

- Оценивать износ и разрушение элементов конструкции;

- Планировать техническое обслуживание, минимизируя простой производства.

Современные методы анализа вибраций

1. Спектральный анализ

Наиболее классический метод, основанный на преобразовании Фурье (FFT), позволяет выделить частотные компоненты вибрации и связать их с типичными неисправностями. Например, частоты, соответствующие дефектам подшипников, хорошо известны и выявляются при анализе спектра.

2. Вейвлет-анализ

Вейвлет-преобразования позволяют получить временно-частотное представление сигнала, что особенно полезно при обнаружении кратковременных и нестационарных вибраций. Метод эффективен в ситуациях, когда дефекты возникают спорадически или имеют сложную динамику.

3. Анализ параметров вибрации во временной области

Измерение таких параметров, как среднеквадратичное значение (RMS), пики, эксцесс и асимметрия, помогает оценить общую энергию вибраций и выявить аномалии без необходимости глубокого частотного анализа.

4. Моделирование и обучение машинных алгоритмов

С увеличением объемов собираемых данных растёт роль искусственного интеллекта. Машинное обучение позволяет автоматически классифицировать состояние оборудования и предсказывать развитие неисправностей на основе предыдущих данных.

Таблица 1. Сравнение основных методов анализа вибраций

| Метод | Преимущества | Недостатки | Область применения |

|---|---|---|---|

| Спектральный анализ (FFT) | Высокая точность определения частотных составляющих, простота реализации | Ограничен анализом стационарных сигналов | Диагностика постоянных или периодических дефектов подшипников, валов |

| Вейвлет-анализ | Высокая чувствительность к изменчивым и кратковременным сигналам | Большая вычислительная сложность, необходимость опытных операторов | Обнаружение переходных явлений и нестационарных дефектов |

| Временные параметры (RMS и др.) | Простота измерения и интерпретации | Не позволяет локализовать дефекты по частотам | Общее состояние оборудования, предварительный контроль |

| Машинное обучение | Автоматизация диагностики, возможность предсказаний | Требует больших баз данных и квалифицированного подхода | Комплексный мониторинг и предиктивное обслуживание |

Практические примеры использования современных методов

На одном из крупных машиностроительных предприятий России была внедрена система вибрационного мониторинга станков с ЧПУ, использующая комбинацию спектрального анализа и алгоритмов машинного обучения. По данным компании, внедрение позволило снизить количество аварийных остановок на 35%, а расходы на ремонт – на 20% уже в первый год эксплуатации.

Другой пример – использование вейвлет-анализа для диагностики нестабильной работы шпинделя. Благодаря своевременному выявлению микро-трещин удавалось планировать замену компонентов без экстренных простоев.

Советы и рекомендации специалистов

«Для эффективного мониторинга технического состояния станков необходимо использовать комплексный подход, объединяющий несколько методов анализа вибраций. Нельзя ограничиваться только классическим FFT – внедрение современных технологий, таких как вейвлет-анализ и машинное обучение, обеспечивает более точную и своевременную диагностику, что напрямую влияет на экономическую эффективность производства.»

Рекомендации по внедрению систем вибрационного мониторинга:

- Регулярно проводить калибровку и проверку сенсоров вибрации.

- Использовать комбинированные методы анализа для повышения точности диагностики.

- Обучать технический персонал работе с современными программными продуктами.

- Интегрировать данные вибрационного анализа с другими мониторинговыми системами (температура, ток и др.) для более комплексной оценки состояния.

Заключение

Современные методы анализа вибраций станочного оборудования представляют собой мощный инструмент для диагностики и прогноза технического состояния. Внедрение этих технологий позволяет не только своевременно обнаруживать потенциальные неисправности, но и планировать техническое обслуживание с минимальными затратами времени и ресурсов.

Сегодня, в эпоху цифровизации и промышленного интернета вещей, роль вибрационного мониторинга только возрастает. Комплексный и грамотный подход к анализу вибраций способствует повышению надежности и эффективности производственных процессов, что является конкурентным преимуществом для любого предприятия.