- Введение

- Причины вибраций при обработке тонкостенных деталей

- Физические и технологические аспекты

- Типы вибраций

- Современные методы борьбы с вибрациями

- 1. Оптимизация режимов резания

- 2. Жёсткое закрепление детали и инструментов

- 3. Использование демпфирующих материалов и систем

- 4. Современные инструментальные материалы и покрытия

- 5. Внедрение цифровых систем мониторинга и искусственного интеллекта

- Пример практического внедрения

- Сводная таблица методов и их эффективности

- Советы от эксперта

- Заключение

Введение

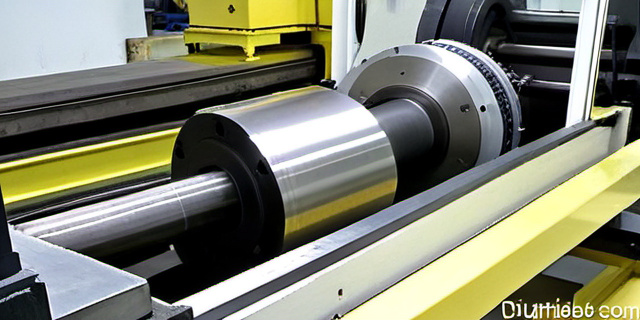

Обработка тонкостенных деталей на токарных станках – это одна из наиболее сложных задач в машиностроении. Тонкие стенки изделий легко деформируются и подвержены вибрациям, что значительно снижает качество поверхности и точность обработки. Вибрации вызывают поверхностные дефекты, ускоренный износ инструмента и даже возможные повреждения станка.

За последние годы в станкостроении и металлообработке были разработаны различные методы для борьбы с этими эффектами. В данной статье рассмотрены основные современные подходы, которые успешно применяются на предприятии и в научных исследованиях.

Причины вибраций при обработке тонкостенных деталей

Физические и технологические аспекты

- Малая жёсткость детали: тонкие стенки не могут эффективно противостоять силам резания, что приводит к упругим деформациям.

- Инструментальная система: длинные или плохо закреплённые резцы способствуют генерации самовозбуждающихся колебаний.

- Режимы резания: высокие скорости и подачи, а также большие глубины резания усиливают динамические нагрузки.

- Влияние крепления и зажима: недостаточно жёсткая установка детали в патроне может усиливать вибрацию.

Типы вибраций

| Тип вибрации | Описание | Последствия |

|---|---|---|

| Свободные вибрации | Колебания, вызванные начальным возмущением без постоянного внешнего воздействия. | Временное ухудшение точности обработки. |

| Вынужденные вибрации | Возникают под воздействием циклических сил резания. | Появление лунок и волн на поверхности. |

| Самовозбуждающиеся вибрации (червячные колебания) | Возникают из-за взаимного влияния силы резания и упругой деформации системы. | Резкое снижение качества и возможный выход из строя инструмента. |

Современные методы борьбы с вибрациями

1. Оптимизация режимов резания

Регулировка параметров резания – один из простейших и наименее затратных способов снизить вибрации.

- Снижение глубины реза и подачи.

- Увеличение частоты вращения с целью выхода за резонансные частоты.

- Использование прерывистого резания, например, чередование режимов или применение «режущих циклов».

Статистика: По данным исследований, оптимизация режимов резания может снизить амплитуду вибраций на 25-40%.

2. Жёсткое закрепление детали и инструментов

Обеспечение максимальной жёсткости при установке позволяет снизить деформации и уменьшить риск самовозбуждающихся вибраций.

- Применение специализированных патронов с высокоточной центровкой.

- Использование опорных стоек и стабилизаторов длины заготовки.

- Замена длинных и гибких инструментов на короткие, но с увеличенной твердостью и износостойкостью.

3. Использование демпфирующих материалов и систем

Современные демпферы позволяют преобразовывать вибрационную энергию в тепло или поглощать ее иными способами.

- Внедрение демпфирующих вставок на державках инструмента.

- Использование виброизоляционных подставок и опор станков.

- Применение активных систем гашения вибраций с электронным управлением.

Например, интеграция полимерных демпферов на державках показывала снижение вибраций до 30% по амплитуде.

4. Современные инструментальные материалы и покрытия

Инструменты из твёрдых сплавов с наноструктурными покрытиями позволяют уменьшить сопротивление резанию, тем самым снижая динамические нагрузки.

- Керамические инструменты с покрытием AlTiN или DLC.

- Инструменты с внутренним охлаждением для стабильного температурного режима резания.

5. Внедрение цифровых систем мониторинга и искусственного интеллекта

Современные станки оснащаются датчиками, фиксирующими вибрации в реальном времени, и системами, которые автоматически корректируют режимы обработки.

- Использование вибродатчиков и лазерных измерителей.

- Программное обеспечение на базе ИИ для прогнозирования возникновения вибраций и коррекции параметров.

Пример практического внедрения

Крупное машиностроительное предприятие внедрило комплексную систему борьбы с вибрациями, включающую демпфирующие патроны, оптимизацию режимов и цифровой мониторинг. В результате качество обрабатываемых тонкостенных деталей улучшилось на 38%, увеличился срок службы инструментов на 22%, а производительность выросла на 15%. Эти показатели стали возможны благодаря интеграции знаний из разных областей – механики, материаловедения и информатики.

Сводная таблица методов и их эффективности

| Метод | Описание | Среднее снижение вибраций, % | Влияние на производительность |

|---|---|---|---|

| Оптимизация режимов резания | Настройка подачи, скорости и глубины реза | 25-40% | +5-10% |

| Жёсткое закрепление | Улучшение системы зажима | 15-30% | +3-7% |

| Демпфирующие системы | Добавление материалов и устройств для гашения вибраций | 20-35% | +10-15% |

| Современные инструменты и покрытия | Использование новых материалов и технологии изготовления | 10-25% | +8-12% |

| Цифровой мониторинг и ИИ | Автоматическая настройка и анализ состояния инструмента | 30-50% | +12-20% |

Советы от эксперта

«Для достижения максимальной эффективности борьбы с вибрациями при обработке тонкостенных деталей важно использовать комплексный подход. Одна лишь оптимизация режима или установка демпфера не гарантируют полного решения проблемы. Только сочетание современных технологических решений, качественных инструментов и автоматизированного контроля позволит добиться стабильного качества и высокой производительности.»

— инженер-консультант по металлообработке

Заключение

Вибрации при токарной обработке тонкостенных деталей остаются одной из ключевых проблем, влияющих на качество продукции и срок службы станков и инструментов. Современные методы борьбы с вибрациями базируются на принципах оптимизации режимов, повышения жёсткости систем, применения демпфирующих технологий, использования передовых материалов и внедрения интеллектуального контроля.

Успешная реализация этих методов позволяет значительно улучшить результаты производства, минимизировать издержки и повысить стабильность технологического процесса. Для предприятий, работающих с тонкими деталями, инвестиции в современные методы управления вибрациями будут однозначным шагом к улучшению конкурентоспособности.