- Введение

- Что такое шероховатость поверхности и почему её важно контролировать?

- Традиционные методы контроля шероховатости

- Современные оптические бесконтактные методы

- Лазерная сканирующая микроскопия

- Интерферометрия фазового сдвига

- Конфокальная микроскопия

- Триангуляционный лазерный метод

- Сравнительная таблица основных оптических методов

- Примеры практического применения

- Статистика эффективности

- Преимущества и вызовы современных оптических методов

- Преимущества

- Вызовы

- Перспективы развития технологий

- Заключение

Введение

Контроль шероховатости поверхности деталей является неотъемлемой частью обеспечения качества изделий в машиностроении, приборостроении, авиации и других высокотехнологичных отраслях. Традиционные методы измерения, основанные на тактильном контакте, постепенно уступают место более современным, бесконтактным и оптическим технологиям, которые обеспечивают высокую точность, скорость и безопасность при контроле.

Что такое шероховатость поверхности и почему её важно контролировать?

Шероховатость поверхности — это совокупность микронеровностей и кристаллографических дефектов на поверхности детали, которые характеризуют качество обработки и напрямую влияют на эксплуатационные свойства изделия: износостойкость, трение, герметичность и эстетический вид.

- Влияние на долговечность: шероховатая поверхность повышает риск механического износа.

- Функциональность: поверхностные неровности могут ухудшать контактные свойства, например, в подшипниках.

- Эстетика: качество поверхности влияет на внешний вид и восприятие изделия.

Поэтому современные предприятия стремятся к точному контролю шероховатости на всех этапах производства.

Традиционные методы контроля шероховатости

Ранее основным способом был контактный метод с использованием приборов — профилометров, где измерение базировалось на перемещении иглы по поверхности.

- Достоинства: высокая точность при измерениях, относительно невысокая стоимость.

- Недостатки: риск повреждения чувствительных поверхностей, длительное время процедуры, необходимость прямого доступа к детали.

Современные оптические бесконтактные методы

Бесконтактные методы контроля, в частности оптические, позволяют избежать недостатков контактных приборов, увеличивая скорость и качество измерений. Ниже рассмотрим основные из них.

Лазерная сканирующая микроскопия

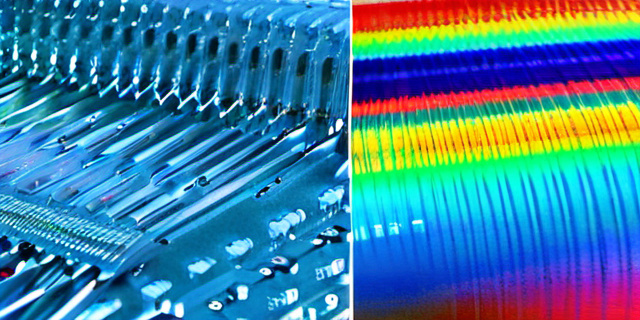

Принцип основан на сканировании поверхности лазерным лучом и регистрации отраженного сигнала с высокой точностью. В результате формируется трёхмерное изображение с микронным разрешением.

- Высокая точность — до нанометров в критических системах.

- Возможность контроля сложных и высокотехнологичных поверхностей.

- Быстрая обработка данных.

Интерферометрия фазового сдвига

Метод основан на измерении разности фаз интерферирующих оптических волн, отраженных от поверхности детали и эталонной плоскости.

- Обеспечивает измерения с точностью до нескольких нанометров.

- Применима для контроля сверхгладких полированных поверхностей.

- Требует высокой аккуратности при подготовке оборудования.

Конфокальная микроскопия

Использует фокусирующий объектив и щелевые детекторы для формирования оптического среза слоя поверхности. Преимущество — получение резких изображений тонких слоев, что позволяет строить 3D-модели рельефа.

Триангуляционный лазерный метод

Использует лазерный луч, который падает на поверхность под определённым углом, а отражённый луч фиксируется фотодетектором. По смещению отражённого луча вычисляется профиль поверхности.

Сравнительная таблица основных оптических методов

| Метод | Точность | Скорость измерения | Особенности применения | Ограничения |

|---|---|---|---|---|

| Лазерная сканирующая микроскопия | 1–10 нм | Высокая | Сложные рельефы, микроструктуры | Дороговизна оборудования |

| Интерферометрия фазового сдвига | до 0,1 нм | Средняя | Крайне гладкие поверхности | Чувствительность к вибрации |

| Конфокальная микроскопия | ≈ 10 нм | Высокая | 3D-моделирование поверхностей | Ограничена прозрачностью материала |

| Триангуляционный лазерный метод | 10–100 нм | Очень высокая | Быстрые измерения крупных деталей | Зависимость от угла наклона поверхности |

Примеры практического применения

В автомобильной промышленности использование лазерной сканирующей микроскопии позволяет контролировать детали двигателя с точностью до нескольких нанометров, минимизируя риск возникновения дефектов, что повышает долговечность автомобилей. В аэрокосмической отрасли интерферометрия фазового сдвига применяется для контроля поверхности оптических элементов и турбинных лопаток.

Статистика эффективности

По данным последних исследований, всё больше крупных предприятий внедряют оптические бесконтактные методы: около 65% промышленных лабораторий по контролю качества используют именно такие технологии. Это связано с сокращением времени контроля на 40-60% и снижением отходов производства на 15-20%.

Преимущества и вызовы современных оптических методов

Преимущества

- Бесконтактность — отсутствие риска повреждения изделий.

- Высокая точность и разрешение.

- Возможность автоматизации и интеграции с системами цифрового контроля.

- Ускорение производственного процесса.

Вызовы

- Высокая стоимость оборудования и обслуживания.

- Необходимость квалифицированного персонала.

- Чувствительность к условиям окружающей среды (пыль, вибрация).

Перспективы развития технологий

Тенденции развития указывают на комбинирование методов, внедрение искусственного интеллекта и машинного зрения для улучшенной обработки результатов измерений. Также наблюдается развитие портативных, компактных приборов с облачной интеграцией, что позволяет расширить область применения контроля даже на удалённых объектах.

Заключение

Оптические бесконтактные методы контроля шероховатости поверхности деталей сегодня занимают лидирующие позиции в области обеспечения качества на производстве. Их высокая точность, скорость и безопасность делают эти технологии необходимыми на современном этапе индустриального развития.

«Внедрение оптических бесконтактных методов контроля — это не просто технический шаг вперед, а реальная возможность значительно повысить качество продукции и эффективность производства. Для предприятий будущего этот тренд уже стал стандартом.»

Для успешного использования таких систем рекомендуется тщательно выбирать оборудование с учетом специфики изделий и обеспечивать обучение персонала для максимального раскрытия их возможностей.