- Введение в проблему температурных деформаций

- Основные типы температурных деформаций

- Методы компенсации температурных деформаций

- 1. Пасcивная компенсация

- 2. Активная компенсация

- 3. Компьютерное моделирование и прогнозирование

- Примеры систем компенсации в реальных применениях

- Случай 1: Оптические системы и телескопы

- Случай 2: Полупроводниковая промышленность

- Таблица: Сравнение основных методов компенсации температурных деформаций

- Рекомендации и мнение автора

- Заключение

Введение в проблему температурных деформаций

Прецизионное оборудование, используемое в науке, медицине, микроэлектронике и других высокоточных отраслях промышленности, крайне чувствительно к изменениям температуры. Даже малейшие колебания могут вызывать температурные деформации — изменения формы и размеров элементов, что ведет к снижению точности и стабильности работы механизмов.

Температурные деформации обусловлены тепловым расширением материалов, из которых состоит оборудование. В зависимости от коэффициента линейного расширения (КЛР) и конкретных условий работы, изменения температуры от нескольких градусов могут привести к смещению, искажению рабочих параметров и даже повреждению самого устройства.

Основные типы температурных деформаций

Для понимания принципов компенсации важно рассмотреть основные виды деформаций, возникающих в прецизионном оборудовании:

- Линейное расширение. Изменение длины элемента при нагреве или охлаждении.

- Изгиб. Неравномерное температурное распределение вызывает изгиб или кривизну деталей.

- Кручение. Происходит при неоднородном расширении отдельных участков, что вызывает торсионные деформации.

- Термическое напряжение. Из-за ограничений в конструкции и разных КЛР элементов возникает внутреннее напряжение, которое может привести к деформации или трещинам.

Методы компенсации температурных деформаций

Современные методы компенсации можно разделить на три основные категории:

1. Пасcивная компенсация

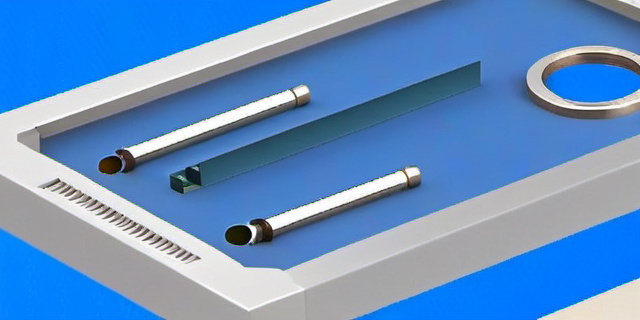

Пассивные методы основаны на конструктивных решениях, которые минимизируют влияние температурных изменений без использования датчиков или обратной связи.

- Использование материалов с низким КЛР (например, Invar, Zerodur).

- Симметричная конструкция для балансировки тепловых напряжений.

- Компенсационные механизмы, например, вставки из материалов с противоположным коэффициентом расширения.

2. Активная компенсация

Активные системы используют датчики температуры и управляющие устройства для коррекции параметров оборудования в реальном времени.

- Термочувствительные датчики и системы обратной связи.

- Применение пьезоэлектрических приводов для точной подстройки положения деталей.

- Автоматическое управление температурным режимом (например, подогреватели и охладители).

3. Компьютерное моделирование и прогнозирование

Современные методы используют вычислительное моделирование тепловых процессов и деформаций для прогнозирования и последующей компенсации на этапе проектирования и эксплуатации.

Примеры систем компенсации в реальных применениях

Случай 1: Оптические системы и телескопы

Точные оптические приборы особо чувствительны к температурным деформациям. В телескопах и микроскопах применяются каркасы из материалов с минимальным КЛР и активно управляемая температурная система. Так, известные астрономические телескопы используют комбинацию пассивных и активных методов для обеспечения точности позиционирования элементов до микронного уровня.

Случай 2: Полупроводниковая промышленность

Производство микросхем требует оборудования с точностью ниже нанометра. В станках для литографии используются сложные системы воздушного охлаждения, термодатчики, а также программное обеспечение для компенсации влияния тепла на позиционирование и обработку. В современных установках активное управление температурой позволяет уменьшить отклонения точности на 75%-90%.

Таблица: Сравнение основных методов компенсации температурных деформаций

| Метод | Преимущества | Недостатки | Примеры применения | Эффективность компенсации |

|---|---|---|---|---|

| Пассивная компенсация | Надежность, простота, отсутствие энергозатрат | Ограниченная адаптивность, эффективность при малых изменениях | Оптические приборы, измерительное оборудование | До 50% |

| Активная компенсация | Высокая точность, адаптивность к различным условиям | Сложность, необходимость обслуживания, энергозатраты | Станки микроэлектроники, робототехника | До 90% |

| Компьютерное моделирование | Прогнозирование и оптимизация на проектной стадии | Зависимость от точности моделей и данных | Проектирование прецизионного оборудования | До 70% |

Рекомендации и мнение автора

Специалисты отмечают важность комплексного подхода — одной лишь пассивной или активной компенсации недостаточно для современных высокоточных систем. Оптимальное решение — это сочетание качественных материалов с низким коэффициентом расширения, современной системы наблюдения температуры и автоматической коррекции, а также тщательное моделирование на этапе разработки, позволяющее предвидеть и минимизировать ошибки. Такая комплексная стратегия позволяет достичь стабильности и точности, соответствующей требованиям современной промышленности и науки.

Заключение

Температурные деформации являются одной из ключевых проблем в эксплуатации прецизионного оборудования. Современная индустрия располагает несколькими эффективными методами компенсации — от выбора материалов и конструктивных решений до сложных систем активного управления и прогностического моделирования. Каждый метод имеет свои преимущества и ограничения, и выбор оптимальной системы зависит от конкретных условий, требований к точности и стоимости оборудования.

Однозначно можно утверждать, что интеграция всех подходов — пассивного, активного и программного — обеспечивает наилучший результат, позволяя минимизировать влияние температуры на работу высокоточных систем. В дальнейшем развитие технологий, особенно в области сенсорики и искусственного интеллекта, будет способствовать еще более эффективным решениям в данной области.