- Введение в компьютерное моделирование литейных процессов

- Основные задачи компьютерного моделирования

- Современные системы компьютерного моделирования литейных процессов

- Примеры популярных систем моделирования

- Технологии, лежащие в основе систем моделирования

- Преимущества внедрения систем компьютерного моделирования в литейное производство

- Основные преимущества:

- Статистический пример внедрения

- Практические рекомендации для успешного применения компьютерного моделирования

- Что важно учитывать?

- Авторский совет:

- Перспективы развития систем моделирования литейных процессов

- Заключение

Введение в компьютерное моделирование литейных процессов

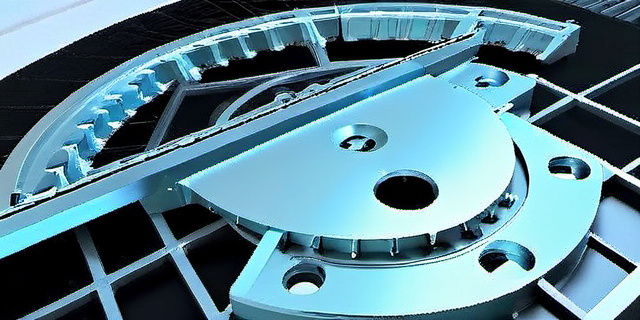

Литейное производство — это один из ключевых этапов изготовления металлических деталей, широко используемый в машиностроении, автомобилестроении и других отраслях промышленности. Традиционные методы проектирования и оптимизации производственных процессов опирались на многократные физические испытания и опыт инженеров, что потребовало больших затрат времени и ресурсов.

Компьютерное моделирование литейных процессов — это современный подход, обеспечивающий возможность предсказания поведения расплавленного металла во время заливки формы, кристаллизации, охлаждения и снятия напряжений без необходимости проведения дорогостоящих опытных экспериментов.

Основные задачи компьютерного моделирования

- Анализ гидродинамики расплава — моделирование движения и заполнения формы металлом.

- Прогнозирование дефектов — газовые включения, усадочные раковины, пористость.

- Оптимизация конструкций литниковой системы для равномерного заполнения и минимизации брака.

- Расчет тепловых полей и контролируемое охлаждение отливок.

- Снижение производственных затрат и времени разработки новых изделий.

Современные системы компьютерного моделирования литейных процессов

На сегодняшний день существует множество программных комплексов, разработанных для решения широкого спектра задач литейной технологии. К их числу относятся как универсальные, многозадачные среды моделирования, так и узкоспециализированные пакеты.

Примеры популярных систем моделирования

| Название системы | Основные возможности | Применение |

|---|---|---|

| MAGMASOFT | Моделирование заливки, твердения, дефектоскопия, оптимизация литников | Автомобильная промышленность, авиация, машиностроение |

| ProCAST | Термодинамические расчеты, анализ напряжений, релаксация усадки | Тяжелое машиностроение, ковка |

| FLOW-3D CAST | CFD-анализ, мультифизическое моделирование, 3D-визуализация | Производство серийных отливок, исследование нестандартных сплавов |

Технологии, лежащие в основе систем моделирования

Основу современных комплексных систем моделирования составляют несколько ключевых вычислительных технологий:

- Методы конечных элементов (FEM) для расчета тепловых процессов и напряжений.

- Методы конечных объемов (FVM) для моделирования гидродинамических процессов заливки.

- Мультифизическое моделирование, позволяющее учитывать взаимосвязь температуры, механики и химического состава.

- 3D-визуализация и виртуальная реальность для представления процесса литья и анализа получаемых данных.

Преимущества внедрения систем компьютерного моделирования в литейное производство

Компьютерное моделирование значительно трансформирует процесс создания отливок. Передовые производства уже задействуют эти технологии для оптимизации расходов и улучшения качества продукции.

Основные преимущества:

- Сокращение времени разработки и вывода изделий на рынок на 30-50%.

- Снижение количества производственного брака до 25-40%, что экономит материалы и трудозатраты.

- Возможность прогнозировать и предотвращать дефекты, повышая надежность продукции.

- Оптимизация размеров и структуры литниковой системы для сокращения расхода металла и энергии.

- Гибкость и адаптация процессов под новые сплавы и требования заказчиков.

Статистический пример внедрения

В одном из крупных машиностроительных заводов России внедрение системы MAGMASOFT позволило снизить брак на этапе литья с 12% до 7%, а время на проектирование отливок — с 45 дней до 25 дней, что снизило общие затраты на производство на 18% в течении первого года.

Практические рекомендации для успешного применения компьютерного моделирования

Чтобы в полной мере реализовать потенциал моделирования, необходимо учитывать несколько ключевых факторов:

Что важно учитывать?

- Качественные исходные данные. Точные характеристики сплавов, формы, температурные режимы необходимы для правдоподобных расчетов.

- Обучение персонала. Инженерам нужен глубокий уровень подготовки для правильного применения и интерпретации результатов моделей.

- Интеграция с производственным циклом. Моделирование должно стать частью общепроизводственного процесса, а не отдельным этапом.

- Использование обратной связи. Результаты опытных отливок необходимо сравнивать с моделями для улучшения параметров симуляций.

Авторский совет:

«Для предприятий литейной сферы внедрение компьютерного моделирования — это не просто шаг в цифровизацию, а стратегический элемент устойчивого развития и конкурентоспособности. Инвестиции в эти технологии всегда окупаются за счет снижения затрат и повышения качества продукции.»

Перспективы развития систем моделирования литейных процессов

С развитием вычислительной техники и методов искусственного интеллекта прогнозируется следующая эволюция систем:

- Внедрение машинного обучения для автоматической оптимизации процессов и выявления закономерностей, недоступных традиционным методам.

- Использование больших данных и облачных вычислений для создания глобальных библиотек моделей и типовых решений.

- Повышение точности моделирования на микроуровне, включая моделирование микроструктуры и фазовых превращений сплавов.

- Интеграция моделирования с системами автоматического управления производством (Industry 4.0).

Заключение

Системы компьютерного моделирования литейных процессов уже сегодня играют важную роль в оптимизации производства отливок. Они позволяют значительно снизить издержки, уменьшить брак и ускорить вывод продукции на рынок. Правильное применение этих технологий требует не только выбора соответствующего программного обеспечения, но и качественной подготовки специалистов, интеграции моделирования в производственный цикл и постоянного контроля результатов.

Развитие и внедрение новых цифровых решений, таких как искусственный интеллект и облачные вычисления, откроет новые горизонты для литейной промышленности, сделает производство еще более гибким и эффективным.