- Введение в моделирование экструзии полимеров

- Что представляет собой система компьютерного моделирования экструзии?

- Основные типы моделирования

- Преимущества использования систем моделирования в экструзии

- Примеры популярных систем моделирования экструзии

- Статистика и тенденции

- Особенности внедрения систем моделирования

- Рекомендации по выбору программного обеспечения

- Практический пример использования

- Заключение

Введение в моделирование экструзии полимеров

Экструзия полимерных материалов — это один из самых распространённых и универсальных методов переработки пластмасс, применяемый для производства труб, профилей, плёнок и других изделий. В силу высокой сложности технических процессов, включающих тепломассообмен, нелинейную деформацию и химические реакции, разработка и оптимизация оборудования требует тщательного анализа.

Современные системы компьютерного моделирования предоставляют инженерам и технологам инструменты для визуализации и анализа процессов экструзии с целью повышения качества продукции и уменьшения эксплуатационных затрат.

Что представляет собой система компьютерного моделирования экструзии?

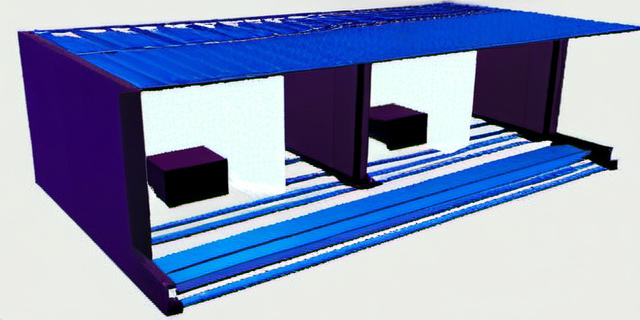

Компьютерное моделирование экструзии — это процесс использования специализированного программного обеспечения для имитации физико-химических явлений, происходящих в зоне экструдера. Основные задачи таких систем включают:

- Моделирование течения полимерной расплава внутри экструдера

- Анализ температурного поля и теплопереноса

- Расчёт давления и скорости материала

- Оптимизация рабочих параметров оборудования

- Предсказание качества конечного продукта

Основные типы моделирования

- Гидродинамическое моделирование: учитывает движение вязкопластичных материалов в каналах экструдера.

- Тепловой анализ: расчёт распределения температур внутри оборудования и материала.

- Механическое моделирование: моделирует деформации и напряжения в различных частях экструдера.

- Химико-технологическое моделирование: анализ изменений структуры и характеристик полимера при нагревании и обработке.

Преимущества использования систем моделирования в экструзии

Использование компьютерного моделирования даёт предприятиям ряд важных преимуществ:

- Сокращение затрат времени и ресурсов. Вместо многократных проб и ошибок на производстве можно быстро протестировать гипотезы в виртуальной среде.

- Повышение качества продукции. Возможность прогнозирования дефектов и оптимизации параметров гарантирует стабильный результат.

- Оптимизация работы оборудования. Системы позволяют выявить узкие места и снизить износ деталей экструдера.

- Экономия энергии. Анализ тепловых процессов помогает оптимизировать нагрев и охлаждение, снижая энергозатраты.

- Поддержка инноваций. Новые рецептуры и материалы могут быть протестированы в цифровом пространстве без риска.

Примеры популярных систем моделирования экструзии

| Название системы | Основные функции | Тип модели | Целевая аудитория |

|---|---|---|---|

| SimExtrude | Моделирование течения, теплопереноса, оптимизация параметров | 2D/3D гидродинамическое и тепловое моделирование | Производители оборудования, технологи |

| PolyFlow | Комплексный анализ реологических свойств, прогноз качества изделия | Трёхмерное реологическое моделирование | Инженеры-разработчики, исследовательские центры |

| ExtrudeMaster | Оптимизация программной регулировки температуры и давления | Мультифизическое моделирование | Промышленные производства |

Статистика и тенденции

Согласно внутренним исследованиям отрасли, применение систем компьютерного моделирования позволяет уменьшить время вывода новых изделий на рынок в среднем на 30-40%, а снижение производственного брака достигает от 15% до 25%. Рост спроса на такие системы наблюдается ежегодно примерно на 10%, что связано с повышением требований к эффективности производства и контролю качества.

Особенности внедрения систем моделирования

Для успешного применения компьютерного моделирования процессов экструзии необходимо учитывать несколько ключевых факторов:

- Точность исходных данных. Качество моделирования напрямую зависит от корректности введённых физических и химических параметров полимеров.

- Обучение персонала. Персонал должен уметь работать с программным обеспечением и интерпретировать результаты.

- Интеграция с существующими технологиями. Необходимо обеспечить совместимость с оборудованием и производственными процессами.

- Периодическая проверка и калибровка моделей. Экспериментальное сравнение и корректировка моделей позволяют достичь максимальной достоверности результатов.

Рекомендации по выбору программного обеспечения

При выборе системы для моделирования экструзии полимеров следует ориентироваться на следующие критерии:

- Совместимость с используемыми материалами. Позволяет моделировать именно те полимеры, которые применяются на производстве.

- Уровень детализации моделей. Чем точнее алгоритмы и больше учитываемых факторов — тем лучше.

- Удобство интерфейса и наличие русскоязычной поддержки. Это ускоряет обучение и снижает ошибочность работы.

- Стоимость и гибкость лицензирования. Важна для компаний с ограниченным бюджетом и планами на масштабирование.

Практический пример использования

Компания «ПолимерТех» внедрила систему SimExtrude для оптимизации процесса экструзии труб из полиэтилена высокой плотности (ПВДП). После внедрения были достигнуты следующие результаты за первый год эксплуатации:

- Сокращение брака на 22% за счёт точной настройки температуры экструдера

- Уменьшение энергопотребления на 12% через оптимизацию режимов нагрева

- Сокращение времени переналадки оборудования с 3 часов до 1.5 часов

- Увеличение производительности на 8% без снижения качества продукции

Данный опыт демонстрирует эффективность внедрения систем компьютерного моделирования на реальных производствах.

Заключение

Системы компьютерного моделирования процессов экструзии полимерных материалов становятся неотъемлемой частью современного производства. Они помогают существенно повысить качество продукции, сократить время и расходы на разработку новых изделий и оптимизировать производственный процесс.

Однако для достижения максимального эффекта важно тщательно выбирать программное обеспечение, учитывать специфику материалов и технологий, а также обучать персонал работе с моделями.

Мнение автора: Инвестиции в качественные системы моделирования — это не просто расход, а стратегический шаг к устойчивому развитию и конкурентоспособности предприятия. Рекомендуется начинать с базового функционала и постепенно расширять возможности, опираясь на конкретные задачи и результаты.