- Введение в электронно-лучевую сварку в вакууме

- Технологический процесс электронно-лучевой сварки

- Основные этапы процесса

- Оборудование для электронно-лучевой сварки

- Преимущества использования электронной лучевой сварки в вакууме

- Контроль качества сварных соединений

- Методы неразрушающего контроля

- Разрушающий контроль

- Особенности контроля ЭЛС-сварных соединений

- Примеры применения и статистика эффективности

- Рекомендации и мнение эксперта

- Заключение

Введение в электронно-лучевую сварку в вакууме

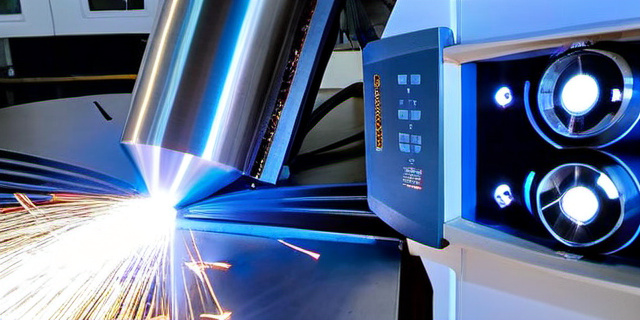

Электронно-лучевая сварка (ЭЛС) в вакууме является одной из передовых технологий соединения металлов, используемой в авиационной, космической, автомобильной и энергетической промышленности. Благодаря высокой концентрации энергии, минимальным деформациям и глубокому проплавлению, данный метод обеспечивает получение высококачественных и надежных сварных соединений.

Принцип действия ЭЛС основан на воздействии сфокусированного пучка электронов на место сварки. Вакуумная камера предотвращает взаимодействие пучка с атмосферными газами и исключает загрязнение металла, что положительно сказывается на качестве сварного шва.

Технологический процесс электронно-лучевой сварки

Основные этапы процесса

- Подготовка деталей — очистка и выравнивание кромок, обеспечение оптимальных зазоров.

- Установка в вакуумную камеру — достижение вакуума порядка 10-4–10-6 Торр для исключения окисления и воздействия внешних факторов.

- Фокусировка электронного пучка — настройка диаметра и интенсивности для достижения необходимой глубины проплавления.

- Сварка — перемещение источника пучка или детали по заданной траектории.

- Охлаждение и выгрузка — стабилизация соединения и подготовка к дальнейшему контролю качества.

Оборудование для электронно-лучевой сварки

| Компонент | Функция | Особенности |

|---|---|---|

| Электронный пушки | Генерация сфокусированного электронного пучка | Использование катодов с долговечностью до 2000 часов |

| Вакуумная камера | Обеспечение высокого вакуума и защита от атмосферы | Объем варьируется от 0,5 до 5 м³ |

| Системы управления | Регулировка параметров сварки и перемещения пучка | Часто используют CNC или роботизированные системы |

Преимущества использования электронной лучевой сварки в вакууме

Основные плюсы применения данной технологии:

- Высокое качество шва: отсутствие загрязнений благодаря вакуумной среде и высокая концентрация энергии.

- Минимальные термические деформации: локальный нагрев уменьшает искажении детали.

- Глубокое проплавление: возможность сварки толстых металлов с одной стороны без необходимости переворачивать детали.

- Автоматизация: технология хорошо интегрируется в производственные линии с минимальным участием человека.

По статистике, внедрение ЭЛС позволяет снизить количество дефектных изделий на 30-40% по сравнению с традиционными методами сварки.

Контроль качества сварных соединений

Методы неразрушающего контроля

Ключевой этап после выполнения сварки – оценка качества соединений без разрушения деталей. Основные методы включают:

- Рентгенографический контроль: выявление внутренних дефектов, таких как трещины, пористость или непровары.

- Ультразвуковой контроль: определение характера и размера дефектов с помощью звуковых волн.

- Визуальный контроль: проверка поверхности шва на наличие видимых трещин и пор.

- Магнитно-порошковый метод: применяется для ферромагнитных материалов и выявляет поверхностные и близко расположенные дефекты.

Разрушающий контроль

Иногда для гарантированной оценки свойств сварных соединений проводят механические испытания:

- Испытание на растяжение

- Испытание на изгиб

- Микроструктурный анализ с помощью металлографических методов

Особенности контроля ЭЛС-сварных соединений

В силу высокой плотности энергии и специфики процесса сварочные швы отличаются тонкой зоной термического влияния и высокой однородностью. Поэтому контроль должен иметь высокую чувствительность и точность.

Важно учитывать:

- Тонкие геометрические размеры швов

- Возможность наличия мельчайших пор и трещин, невидимых при визуальном осмотре

- Необходимость контролировать корреляцию между параметрами сварки и характером микроструктуры

Примеры применения и статистика эффективности

В авиационной промышленности электронно-лучевая сварка применяется для соединения титановых сплавов, где традиционные методы не всегда дают необходимый уровень качества. По данным предприятий, применяющих ЭЛС, процент брака снижается с 5,5% до 1,8%.

В космической отрасли применение вакуумной сварки позволяет создавать герметичные камеры и корпуса спутников с минимальным риском протекания и высокой надежностью при экстремальных условиях эксплуатации.

Рекомендации и мнение эксперта

«Одним из ключевых факторов успешного внедрения электронно-лучевой сварки является тщательный подбор режимов сварки с учетом характеристик материала, а также внедрение комплексной системы контроля качества на всех этапах производства. Без этого высокий потенциал технологии не может быть реализован полностью.»

— эксперт по сварочным технологиям

Заключение

Электронно-лучевая сварка в вакууме – уникальная технология, сочетающая высокую эффективность, надежность и качество. Благодаря своей способности создавать прочные и однородные сварные соединения, она становится незаменимым методом в производстве сложных и ответственных конструкций.

Особое внимание уделяется контролю качества, который предусматривает применение как неразрушающих, так и разрушающих методов анализа с высокой степенью точности. Их комплексное использование обеспечивает стабильность процесса и долговечность изделий.

Для дальнейшего развития технологии необходимо усиление интеграции систем автоматизации и совершенствование методов контроля, что позволит расширить область применения ЭЛС и повысить производительность.

Совет автора: «Инвестирование в обучение персонала и модернизацию оборудования для электронно-лучевой сварки окупается многократно за счет снижения брака и улучшения эксплуатационных свойств изделий.»