- Введение

- Что такое калибровка промышленных роботов?

- Зачем нужна калибровка?

- Современные методы калибровки

- 1. Лазерные системы измерения

- 2. Визуальная калибровка с камерой

- 3. Калибровка с помощью датчиков силы и момента

- 4. Алгоритмы обратной кинематики и машинного обучения

- Таблица 1. Сравнение методов калибровки

- Обеспечение повторяемости движений роботов

- Ключевые факторы

- Примеры из промышленности

- Комплексный подход

- Совет автора

- Тенденции и будущее калибровки роботов

- Заключение

Введение

Промышленные роботы сегодня являются неотъемлемой частью модернизированных производственных линий на различных предприятиях. Их способность выполнять множество операций с высокой точностью и повторяемостью напрямую зависит от корректности настройки и калибровки. Современные методы калибровки играют ключевую роль в снижении производственных дефектов, увеличении производительности и оптимизации затрат.

В этой статье рассматриваются основные принципы и методы калибровки промышленных роботов, средства контроля повторяемости движений, а также примеры успешного внедрения современных технологий на практике.

Что такое калибровка промышленных роботов?

Калибровка промышленных роботов — это процесс определения и настройки параметров их движения в соответствии с точными инженерными характеристиками. Она направлена на исправление ошибок позиционирования, уменьшение отклонений и поддержание стабильности работы.

Зачем нужна калибровка?

- Повышение точности — позволяет роботу выполнять операции с минимальной погрешностью, что критично для сборки, сварки и обработки.

- Обеспечение повторяемости — важный показатель качества, показывающий стабильность выполнения действий роботом в пределах заданных допусков.

- Продление срока службы оборудования — правильная калибровка снижает износ деталей и регулирует нагрузку на узлы.

- Сокращение простоев и затрат на техническое обслуживание — стабильная работа снижает необходимость в ремонтах и перенастройках.

Современные методы калибровки

За последние годы технологии калибровки кардинально изменились, автоматически подстраиваясь под классику и новые задачи производства.

1. Лазерные системы измерения

Лазерные трекеры и дальномеры позволяют быстро и с высокой точностью измерять положение и ориентацию робота в пространстве. Основные достоинства:

- Высокая точность измерений (до нескольких микрон)

- Быстрая диагностика ошибок и смещений

- Автоматизация процесса калибровки

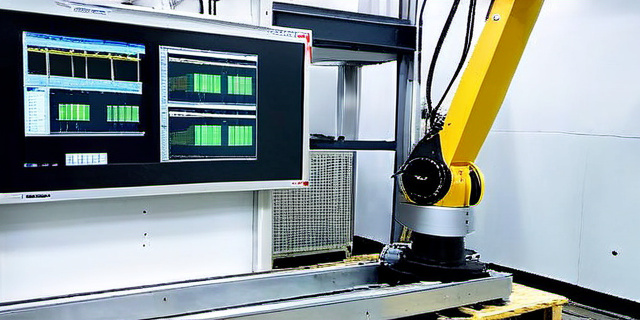

2. Визуальная калибровка с камерой

Использование камер и систем машинного зрения помогает определять положение манипулятора и объектов в режимах реального времени. Метод позволяет настроить рабочие параметры без вмешательства человека.

3. Калибровка с помощью датчиков силы и момента

Интеграция сенсоров позволяет контролировать нагрузку на каждый сустав робота во время движения, корректируя траекторию и положение для повышения точности.

4. Алгоритмы обратной кинематики и машинного обучения

Современные роботы оснащаются алгоритмами самообучения: они анализируют результаты выполнения задач и самостоятельно корректируют движения для повышения качества.

Таблица 1. Сравнение методов калибровки

| Метод | Точность | Сложность внедрения | Тип применяемых задач | Автоматизация |

|---|---|---|---|---|

| Лазерные измерения | Очень высокая (микронный уровень) | Средняя | Высокоточная сборка, сварка | Частичная |

| Визуальная калибровка | Высокая | Низкая | Обработка изделий, сборка | Высокая |

| Датчики силы/момента | Средняя | Средняя | Сварка, шлифовка | Низкая |

| Машинное обучение | Высокая | Высокая | Сложные и адаптивные задачи | Очень высокая |

Обеспечение повторяемости движений роботов

Повторяемость — способность робота многократно воспроизводить одно и то же движение с минимальными отклонениями, является ключевым параметром в промышленной робототехнике. Ниже перечислены основные факторы, влияющие на повторяемость:

Ключевые факторы

- Механическая точность и износ — стабильное качество сборки и регулярное обслуживание минимизируют погрешности.

- Стабильность управляющей электроники — надежные контроллеры и программное обеспечение обеспечивают синхронность и сохранение настроек.

- Калибровка и перенастройка — регулярное обновление параметров согласно изменению условий эксплуатации.

- Контроль внешних условий — температура, вибрации и загрязнения могут влиять на работу робота и должны контролироваться.

Примеры из промышленности

По данным крупного производителя роботов, внедрение системы лазерной калибровки на одном из автомобильных заводов позволило улучшить повторяемость движений на 30%, что сократило количество брака на 15% и снизило время перенастройки линий на 20%.

Комплексный подход

Для обеспечения максимальной повторяемости современные предприятия используют комбинированные подходы: приборы контроля, интеллектуальное ПО и обучение персонала. Некоторые компании внедряют системы мониторинга для постоянного сбора данных о состоянии роботов.

Совет автора

«Для эффективной эксплуатации промышленных роботов важно не только выбрать правильный метод калибровки, но и внедрять постоянный мониторинг состояния оборудования с использованием современных цифровых технологий. Это позволяет значительно повысить качество производства и экономить ресурсы на техническое обслуживание.»

Тенденции и будущее калибровки роботов

Развитие индустрии 4.0 вносит новые требования к робототехнике, что напрямую влияет на методы калибровки:

- Интеграция с цифровыми двойниками. Создание виртуальной модели робота помогает прогнозировать и корректировать ошибки без остановки производства.

- Автоматизированные системы обратной связи. Роботы получают данные о состоянии в режиме реального времени и подстраиваются под изменения.

- Развитие машинного обучения. Алгоритмы анализируют огромное количество данных, выявляя закономерности и оптимизируя движения.

- Улучшение сенсорных технологий. Более точные и компактные датчики расширяют возможности калибровки и контроля.

По прогнозам экспертов, к 2030 году около 70% промышленных роботов будут оснащены системами самообучения на основе анализа данных с встроенных сенсоров.

Заключение

Калибровка промышленных роботов — сложный, но ключевой процесс, обеспечивающий высокую точность и повторяемость действий робота. Современные методы — от лазерных измерений до алгоритмов машинного обучения — позволяют оптимизировать работу оборудования и снизить лишние расходы.

На сегодняшний день внедрение комплексных систем мониторинга и автоматического анализа данных становится неотъемлемой частью эффективного управления роботизированными линиями.

Рекомендуется промышленным предприятиям инвестировать не только в качественные роботы, но и в современные методы их калибровки и обслуживания — это гарантия стабильного и качественного производства.